Цена 300℃ теплосберегающее покрытие

Многие заказывают теплосберегающие покрытия под конкретные нужды, но часто не задумываются о критической важности температуры эксплуатации. Нам, как поставщикам и интеграторам решений, приходится сталкиваться с ситуациями, когда покрытие, идеально подходящее для 150°C, просто плавится при 250°C. Давайте разберемся, что вообще существует на рынке, какие есть подводные камни и на что стоит обращать внимание, если нужна защита от высоких температур. Не буду вдаваться в сложные химические формулы – просто поделюсь опытом, накопленным за годы работы.

Что такое эффективная теплоизоляция при высоких температурах?

Прежде всего, нужно понимать, что эффективная теплоизоляция – это не просто снижение теплопотерь. В условиях высоких температур, особенно в нефтегазовой отрасли, речь идет о защите оборудования от перегрева, предотвращении пожаров и, конечно, о повышении безопасности. Обычные минеральные ваты или пенополиуретаны здесь часто не применимы. Они просто не выдерживают.

Основные требования к теплосберегающему покрытию, предназначенному для работы при 300°C и выше, это: высокая термостойкость (безопасная работа при указанной температуре), низкая теплопроводность, устойчивость к агрессивным средам (щелочам, кислотам, маслам, газам), а также долговечность. Немаловажно и адгезионное свойство – покрытие должно надежно держаться на поверхности металла или другого материала, особенно при циклических нагрузках.

Материалы и технологии

Самые распространенные материалы, используемые для теплоизоляции при 300°C и выше – это керамические материалы, огнеупорные минеральные волокна, а также специальные композитные материалы на основе керамической массы или углеродных волокон. Керамические покрытия, как правило, обладают наилучшими характеристиками термостойкости, но они могут быть более хрупкими и дорогими. Минеральные волокна – более гибкое и легкое решение, но их термостойкость ограничена. Композитные материалы – это компромисс между стоимостью, весом и производительностью. Например, мы в последнее время активно используем керамические покрытия на основе оксида алюминия, которые показали себя достаточно хорошо в реальных условиях.

Но дело не только в материале. Очень важно правильно подобрать технологию нанесения. Это может быть огнеупорная штукатурка, порошковое покрытие, или даже напыление. Каждая технология имеет свои преимущества и недостатки, и выбор зависит от конкретной задачи. Например, для больших поверхностей часто выбирают напыление, так как это более равномерное покрытие. Но для сложных форм, где требуется высокая адгезия, лучше использовать штукатурку.

Опыт применения и проблемы

Однажды мы работали над проектом по защите теплообменника в нефтеперерабатывающем заводе. Клиент выбрал покрытие на основе фосфатов алюминия, которое обещало отличную термостойкость. В итоге, после нескольких месяцев эксплуатации, покрытие начало отслаиваться. При выяснении причин, мы обнаружили, что поверхность теплообменника была недостаточно подготовлена – наличие ржавчины и масла привело к плохой адгезии. Второй серьезной проблемой оказалось неправильное соблюдение технологии нанесения. Недостаточная толщина покрытия в некоторых местах привела к образованию трещин и снижению термоизоляционных свойств. Этот случай показал, насколько важна правильная подготовка поверхности и соблюдение технологических норм. Впоследствии мы использовали более современное адгезионное праймер.

Проблемы с адгезией и подготовка поверхности

Подготовка поверхности – это критически важный этап. На поверхности должны отсутствовать загрязнения, ржавчина, масло и другие вещества, которые могут препятствовать адгезии покрытия. Обычно используют пескоструйную обработку, шлифование или химическую очистку. Нельзя недооценивать значение грунтовки – она создает дополнительную адгезию и защищает покрытие от коррозии.

Иногда встречаются случаи, когда даже при идеальной подготовке поверхности адгезия остается плохой. Это может быть связано с различием в коэффициентах теплового расширения покрытия и основного материала. В таких случаях необходимо использовать специальные эластичные адгезионные праймеры.

Дополнительные факторы

Помимо термостойкости и адгезии, важно учитывать и другие факторы. Например, покрытие должно быть устойчиво к воздействию ультрафиолетового излучения, если оно будет использоваться на открытом воздухе. Также стоит обратить внимание на его химическую стойкость – особенно в условиях агрессивной среды.

Деформация металла и температурные расширения

При высоких температурах металлы подвержены значительной деформации. Это может привести к растрескиванию покрытия и снижению его эффективности. Поэтому необходимо использовать покрытия, которые обладают высокой эластичностью и устойчивостью к температурным расширениям.

Особое внимание следует уделять монтажу покрытия на деформируемые детали. В таких случаях необходимо использовать специальные гибкие покрытия и предусматривать компенсационные швы.

Заключение

Выбор теплосберегающего покрытия для 300°C – это ответственная задача, требующая учета множества факторов. Не стоит экономить на качестве материалов и технологиях нанесения. Лучше обратиться к профессионалам, которые имеют опыт работы с подобными покрытиями. Помните, что правильная подготовка поверхности и соблюдение технологических норм – залог долговечности и эффективности покрытия. И, конечно, всегда тестируйте выбранный вариант в реальных условиях эксплуатации перед масштабным применением.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Защитная крышка для теплоизоляции клапана из нержавеющей стали

Защитная крышка для теплоизоляции клапана из нержавеющей стали -

Интеллектуальный регенеративный циркуляционный полоз

Интеллектуальный регенеративный циркуляционный полоз -

Устройство теплоизоляции устья скважины для нагнетания воды

Устройство теплоизоляции устья скважины для нагнетания воды -

Устройство для сбора грязной нефти

Устройство для сбора грязной нефти -

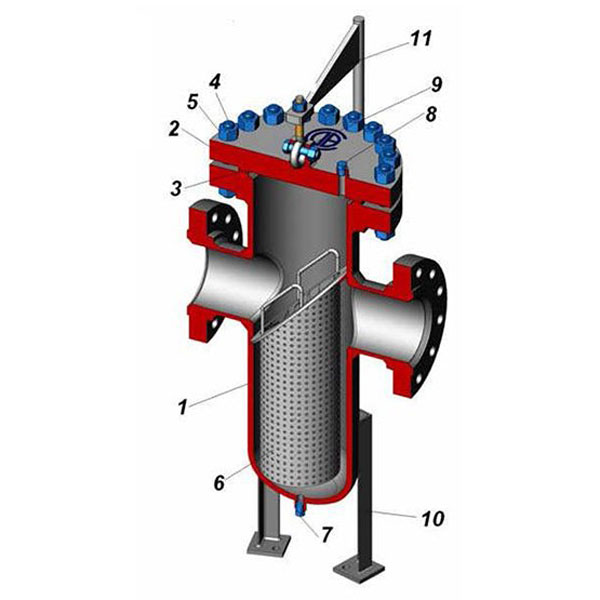

Фильтр корзинного типа

Фильтр корзинного типа -

Защитная втулка фланца из нержавеющей сталии

Защитная втулка фланца из нержавеющей сталии -

Аэрогелевое теплоизоляционное покрытие

Аэрогелевое теплоизоляционное покрытие -

Устройство для ввода реагентов

Устройство для ввода реагентов -

Гибкий термочехол

Гибкий термочехол -

Устройство теплоизоляции устья нефтедобывающей скважины

Устройство теплоизоляции устья нефтедобывающей скважины -

Взрывозащищенный энергосберегающий электромагнитный индукционный нагревательный стержень

Взрывозащищенный энергосберегающий электромагнитный индукционный нагревательный стержень

Связанный поиск

Связанный поиск- Производители нагревательных стержней

- Поставщики изоляционных рукавов для фитингов

- Цена на обогрев нефтепроводов

- Ведущий покупатель оптовой продажи индукционных нагревателей

- Завод изоляции труб

- Ведущая страна по коэффициентам изоляции

- Ведущий покупатель двухконтурных водогрейных котлов

- Теплопроводность теплоизоляционных материалов

- Ведущий китайский покупатель оборудования для нагрева нефти

- Ведущий покупатель изоляции для оборудования для защиты окружающей среды