Установка для дозирования

Установка для дозирования – тема, которая часто вызывает много вопросов, особенно у тех, кто только начинает работать в нефтегазовой отрасли или смежных сферах. В теории все просто: определенное количество вещества точно подается в нужную точку, экономится ресурс, снижается риск передозировки или недодозировки. На практике же, как обычно, возникает множество нюансов. Многие компании находят идеальную схему в документации, но потом сталкиваются с проблемами интеграции, нестабильной работой и необходимостью постоянной корректировки. Попытаюсь поделиться своим опытом, возможно, кому-то это покажется полезным.

Почему мы часто ошибаемся в выборе системы дозирования?

Частая ошибка – это стремление к максимальной автоматизации 'под ключ'. Заказчик видит картинку – современное оборудование, сложная система управления – и предполагает, что все будет работать идеально с первого дня. Но не учитывается множество факторов: особенности технологического процесса, качество используемых материалов, квалификация персонала, а главное – необходимость регулярного обслуживания и калибровки. Мы часто видим проекты, в которых сложные, дорогие системы просто пылятся, потому что их не умеют правильно настроить или обслуживать. Это не вина оборудования, а скорее недооценка сложности задачи.

И еще один момент – недостаточное внимание к совместимости. Порой, даже если оборудование от разных производителей технически совместимо, возникают проблемы из-за особенностей протоколов обмена данными или различий в настройках. С этим мы сталкивались не раз. Пытаешься подключить все 'как положено' по документации, а потом начинается 'черный ящик' – ошибки, сбои, непонятные сообщения.

Недооценка роли подготовки среды

Прежде чем говорить о самом оборудовании, нужно говорить о среде, в которой оно будет работать. Это включает в себя чистоту технологической среды, качество используемых реагентов и даже стабильность электропитания. Например, работа системы дозирования в условиях повышенной влажности или агрессивной среды может существенно сократить срок ее службы и снизить точность дозирования. Мы однажды столкнулись с проблемой, когда система, установленная в нефтеперерабатывающем заводе, давала неточные результаты из-за конденсации влаги на датчиках. Решение – установка системы фильтрации и герметизация компонентов.

Помимо этого, важна правильная установка и подключение. Например, неправильно смонтированный насос может приводить к вибрации и повышенному износу деталей, а некачественные соединения – к утечкам и загрязнению технологического процесса. Все это, конечно, влияет на надежность и точность работы установки для дозирования.

Обзор основных типов установок для дозирования

Существует большое разнообразие установок для дозирования, и выбор зависит от конкретной задачи. Самые распространенные – это насосные системы, регулирующие клапаны и расходомеры. Насосные системы используются для дозирования жидкостей и вязких веществ. Регулирующие клапаны применяются для регулирования расхода газов и жидкостей. Расходомеры позволяют контролировать и регулировать расход различных сред. Выбор конкретного типа установки для дозирования зависит от многих факторов, таких как тип дозируемой среды, требуемая точность дозирования, диапазон расходов и допустимое давление. В некоторых случаях используют комбинацию нескольких типов устройств.

Не стоит забывать и о современных решениях, таких как пипетки и микродозаторы. Они используются для дозирования небольших объемов жидкостей с высокой точностью, например, в лабораторных условиях или при контроле качества продукции.

Встроенные и отдельные системы дозирования

Существуют как отдельные установки для дозирования, которые могут быть подключены к существующим технологическим линиям, так и интегрированные системы, которые проектируются и устанавливаются вместе с новым оборудованием. Выбор между этими двумя вариантами зависит от конкретных условий и бюджета проекта. Встроенные системы обычно более экономичны, но могут потребовать изменений в существующей инфраструктуре. Интегрированные системы, напротив, более гибкие и позволяют оптимизировать весь технологический процесс.

При выборе системы стоит учитывать возможность ее масштабирования. Часто в будущем может потребоваться увеличение расхода или дозирования. Поэтому, важно, чтобы установка для дозирования могла быть легко модернизирована или расширена.

Опыт работы с промышленными установками для дозирования

В нашей компании ООО Сиань Айвэй торговая компания, мы занимаемся поставками и монтажом различных установок для дозирования для нефтегазовой отрасли и смежных предприятий. Мы работали с системами дозирования реагентов для повышения нефтеотдачи, с системами дозирования ингибиторов коррозии, с системами дозирования присадок к топливу. Каждый проект уникален и требует индивидуального подхода.

Например, один из интересных проектов был связан с оптимизацией системы дозирования реагентов для повышения нефтеотдачи на одном из месторождений. Изначально использовалась старая, неэффективная система, которая давала неточные результаты и требовала постоянного обслуживания. Мы предложили заменить ее на современную автоматизированную систему с использованием датчиков расхода и давления, а также системой управления на основе PLC. Результат – повышение нефтеотдачи на 15% и снижение затрат на реагенты на 10%.

Проблемы интеграции с существующими системами

Одним из самых сложных моментов при внедрении новой системы установки для дозирования является ее интеграция с существующими технологическими системами. Часто возникает проблема совместимости протоколов обмена данными, необходимо разрабатывать собственные интерфейсы или использовать специализированные адаптеры. Кроме того, важно учитывать требования к безопасности и надежности системы управления.

Мы всегда уделяем особое внимание вопросам интеграции, используем современные методы проектирования и разработки, и проводим тщательное тестирование системы перед запуском в эксплуатацию.

Заключение

Установка для дозирования – это важный элемент технологического процесса, который может существенно повлиять на эффективность и экономичность производства. При выборе системы необходимо учитывать множество факторов: тип дозируемой среды, требуемая точность дозирования, диапазон расходов, особенности технологического процесса и квалификацию персонала. Не стоит экономить на подготовке среды и обслуживании оборудования. И конечно, важно сотрудничать с опытными специалистами, которые смогут предложить оптимальное решение и обеспечить надежную работу системы. Помните, идеальной системы не существует, но при правильном подходе можно добиться значительных улучшений в эффективности производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Защитная втулка фланца из нержавеющей сталии

Защитная втулка фланца из нержавеющей сталии -

Защитная крышка для теплоизоляции клапана из нержавеющей стали

Защитная крышка для теплоизоляции клапана из нержавеющей стали -

Устройство теплоизоляции устья скважины для нагнетания воды

Устройство теплоизоляции устья скважины для нагнетания воды -

Взрывозащищенный энергосберегающий электромагнитный индукционный нагревательный стержень

Взрывозащищенный энергосберегающий электромагнитный индукционный нагревательный стержень -

Интеллектуальный регенеративный циркуляционный полоз

Интеллектуальный регенеративный циркуляционный полоз -

Устройство для ввода реагентов

Устройство для ввода реагентов -

Аэрогелевое теплоизоляционное покрытие

Аэрогелевое теплоизоляционное покрытие -

Устройство теплоизоляции устья нефтедобывающей скважины

Устройство теплоизоляции устья нефтедобывающей скважины -

Устройство для сбора грязной нефти

Устройство для сбора грязной нефти -

Гибкий термочехол

Гибкий термочехол -

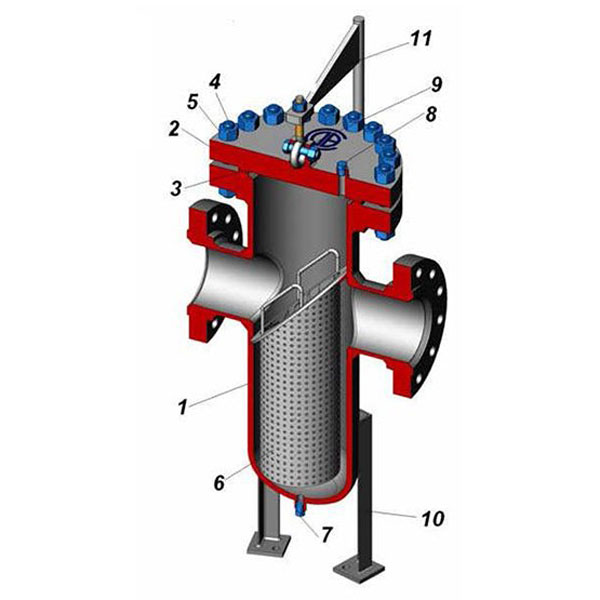

Фильтр корзинного типа

Фильтр корзинного типа

Связанный поиск

Связанный поиск- Энергосбережение в нефтяной промышленности

- Ведущая страна-покупатель оптовых идеальных нагревателей

- Установки для экологически чистого отопительного оборудования

- Завод по производству изоляционных материалов для труб

- Ведущий китайский покупатель интеллектуальных систем изоляции

- Система нагрева оборудования

- Основной покупатель oem300℃ краска сохранения тепла

- Поставщики интеллектуальных систем теплоизоляции

- Ведущие покупатели марок изоляционных материалов

- Цена взрывозащищенного электромагнитного индукционного нагревателя