Производители изоляционных скорлуп

Производители изоляционных корпусов – это довольно специфическая сфера, и часто люди, начинающие разбираться в ней, думают, что все сводится к выбору материала. Но на самом деле, это гораздо сложнее. Материал – это лишь один из факторов, определяющих эффективность корпуса. Геометрия, качество швов, теплоизоляционные свойства, да и просто понимание, в каких условиях будет эксплуатироваться корпус – все играет огромную роль. И поверьте, ошибки в этих деталях могут привести к серьезным проблемам, которые обойдутся гораздо дороже, чем изначально более дорогостоящий материал. Пожалуй, самая распространенная ошибка – недооценка важности герметизации. Это критически важно, особенно если речь идет об агрессивных средах или температурных перепадах.

Проблемы герметизации и их последствия

Сразу хочу сказать, что проблема герметизации – это бич многих проектов. Часто заказывают корпус, а потом выясняется, что он пропускает пар или влагу. Это может привести к коррозии, преждевременному выходу из строя оборудования и, как следствие, к серьезным финансовым потерям. Мы, например, однажды столкнулись с ситуацией, когда корпус для температурного датчика в нефтегазовой отрасли оказался недостаточно герметичным. После нескольких месяцев эксплуатации в условиях низких температур и высокой влажности, датчик вышел из строя. Оказалось, что при сварке шва допустили небольшую ошибку, и в результате вода проникала внутрь корпуса, замерзала и расширялась, разрушая датчик. Это был дорогостоящий урок, и с тех пор мы уделяем герметизации особое внимание.

И вот тут важно понимать, что герметизация – это не просто 'заклеить дырки'. Это комплексный процесс, требующий профессионального подхода и использования специальных материалов и технологий. Например, для корпусов, работающих в агрессивных средах, используют специальные герметики, устойчивые к воздействию химических веществ. А для корпусов, требующих высокой теплоизоляции, используют многослойные конструкции с использованием термоусадочных материалов. Ну и, конечно, необходим тщательный контроль качества сварки и герметизации.

Какие материалы сейчас наиболее востребованы?

В настоящее время, на рынке представлен широкий спектр материалов для изготовления изоляционных корпусов. Тут много чего интересного, но наиболее популярными остаются полиэтилен, полипропилен, а также различные композитные материалы. Полиэтилен – это относительно дешевый и простой в обработке материал, но он не обладает высокой теплостойкостью. Полипропилен – более дорогой, но и более термостойкий. Композитные материалы, в свою очередь, обладают отличными теплоизоляционными свойствами и высокой прочностью, но они, как правило, дороже, чем полиэтилен и полипропилен.

Сейчас наблюдается растущий интерес к термопластам нового поколения, обладающим улучшенными характеристиками. Например, полиамид и полибутилентерефталат (PBT) становятся все более популярными для изготовления корпусов для электроники. Они отличаются высокой термостойкостью, химической стойкостью и механической прочностью. Иногда даже рассматривают использование углепластика, особенно когда требуется максимальная легкость и прочность, но это, конечно, существенно увеличивает стоимость.

Наши заказы в последнее время все чаще поступают на изготовление корпусов из композитных материалов с использованием термоусадочной пленки. Это позволяет нам добиться высокой герметичности и теплоизоляции, а также сократить время производства. Мы сотрудничаем с несколькими поставщиками композитных материалов, и тщательно выбираем их на основе качества и цены. Одним из наших партнеров является компания ООО Сиань Айвэй торговая компания (https://www.aiwei.ru), они предлагают широкий ассортимент материалов и комплектующих для производства изоляционных корпусов.

Реальные кейсы и их результаты

У нас был интересный заказ на изготовление корпуса для оборудования, работающего в условиях экстремально низких температур. Требования к теплоизоляции были очень высокими, а также требовалась высокая герметичность, чтобы предотвратить попадание влаги внутрь корпуса. Мы использовали комбинацию полиуретановой пены и термоусадочной пленки для создания многослойной конструкции. В результате, удалось добиться отличных теплоизоляционных характеристик, а также обеспечить полную герметичность корпуса. Клиент был очень доволен результатом и оставил положительный отзыв. Это отличный пример того, как правильный выбор материалов и технологий может привести к значительному улучшению характеристик продукции.

Еще один пример – это изготовление корпуса для датчика температуры, который должен был использоваться в агрессивной химической среде. Мы использовали корпус из фторопласта, который обладает высокой химической стойкостью. Также мы использовали специальные герметики для обеспечения герметичности корпуса. Благодаря этому, датчик прослужил в течение нескольких лет, не требуя обслуживания.

Тенденции и перспективы развития рынка

Рынок изоляционных корпусов постоянно развивается, и появляются новые материалы и технологии. Сейчас наблюдается растущий интерес к разработке корпусов с интегрированными датчиками и системами мониторинга. Это позволяет контролировать состояние оборудования и предотвращать аварийные ситуации. Также растет спрос на корпусы, изготовленные с использованием 3D-печати. Это позволяет быстро и экономично изготавливать корпуса сложной формы. Особенно это актуально для прототипирования.

Еще одна важная тенденция – это экологичность. Все больше компаний обращают внимание на использование экологически чистых материалов. Например, вместо традиционных полимеров начинают использовать биоразлагаемые материалы. Мы тоже стараемся учитывать этот фактор при выборе материалов для производства изоляционных корпусов.

В заключение, хочу сказать, что производство производителей изоляционных корпусов - это не просто изготовление каких-то 'коробок'. Это инженерная задача, требующая знаний, опыта и понимания специфики применения. И успешный результат зависит не только от используемых материалов, но и от правильного подхода к проектированию, производству и контролю качества. ООО Сиань Айвэй торговая компания, безусловно, является надежным партнером в этой области, предлагая широкий спектр материалов и решений для различных задач.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Защитная крышка для теплоизоляции клапана из нержавеющей стали

Защитная крышка для теплоизоляции клапана из нержавеющей стали -

Интеллектуальный регенеративный циркуляционный полоз

Интеллектуальный регенеративный циркуляционный полоз -

Гибкий термочехол

Гибкий термочехол -

Устройство теплоизоляции устья нефтедобывающей скважины

Устройство теплоизоляции устья нефтедобывающей скважины -

Устройство для ввода реагентов

Устройство для ввода реагентов -

Устройство для сбора грязной нефти

Устройство для сбора грязной нефти -

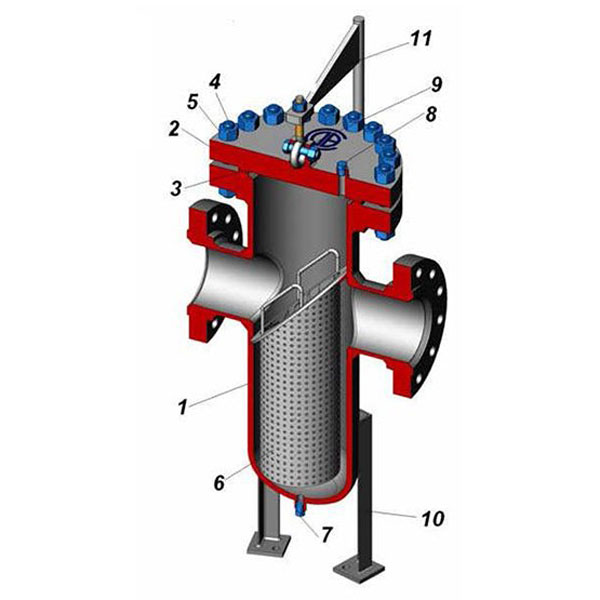

Фильтр корзинного типа

Фильтр корзинного типа -

Аэрогелевое теплоизоляционное покрытие

Аэрогелевое теплоизоляционное покрытие -

Устройство теплоизоляции устья скважины для нагнетания воды

Устройство теплоизоляции устья скважины для нагнетания воды -

Защитная втулка фланца из нержавеющей сталии

Защитная втулка фланца из нержавеющей сталии -

Взрывозащищенный энергосберегающий электромагнитный индукционный нагревательный стержень

Взрывозащищенный энергосберегающий электромагнитный индукционный нагревательный стержень

Связанный поиск

Связанный поиск- Производители энергосберегающих обогревателей

- Основные покупатели съемных изоляционных втулок

- Ведущая страна-покупатель выручки от обогревателей

- Ведущая страна по отопительному оборудованию

- Дешевые интеллектуальное теплоаккумулирующее циркуляционное устройство основные страны-покупатели

- Ведущий покупатель изоляции устья скважины

- Установка для циркуляции горячей воды с электромагнитным нагревом

- Завод идеального нагревателя

- Цена изоляции труб пеной

- Ведущий покупатель дешевой изоляции труб в китае