Основной покупатель 200℃ теплосберегающего покрытия

Защита оборудования, работающего в условиях повышенных температур, – это задача, требующая тщательного подхода. Часто клиенты обращаются к нам с вопросами о выборе оптимального теплосберегающего покрытия для конкретных задач, и вот что я могу сказать: зачастую проблема не столько в самом покрытии, сколько в неправильном понимании требований и условиях эксплуатации. Недостаточная подготовка поверхности, неправильный выбор толщины слоя или, что чаще всего, неверная оценка тепловой нагрузки – всё это может нивелировать даже самое дорогое покрытие. Давайте разберемся, что важно учитывать при выборе теплоизоляционного покрытия, особенно для поверхностей, нагреваемых до 200°C.

Основные проблемы и распространенные ошибки

Мы сталкиваемся с ситуациями, когда заказчики рассчитывают на простое нанесенное покрытие, игнорируя подготовительные этапы. Например, мы часто видим проблемы с адгезией – покрытие отслаивается уже через короткое время, что приводит к необходимости повторной обработки и дополнительным расходам. Причина часто кроется в недостаточно тщательной очистке и обезжиривании поверхности, а также в неправильно подобранном грунте. Это, наверное, самая частая ошибка – недооценка важности правильной подготовки основы. Без этого любое теплосберегающее покрытие будет работать некорректно. Иногда даже используется не тот состав грунта, что приводит к тому, что последующее покрытие просто не 'цепляет' поверхность.

Кроме того, многие не учитывают локальное нагревание. Не вся поверхность оборудования подвергается равномерному нагреву. В зонах концентрации тепла – например, вокруг фланцев или сварных швов – требуется более толстый слой покрытия или использование специальных композитных материалов. Наши специалисты часто проводят тепловизионную диагностику, чтобы выявить 'горячие точки' и подобрать оптимальное решение. Например, недавно мы работали с установкой для переработки нефти, где выяснилось, что покрытие в одной из секций оказалось слишком тонким, что приводило к локальному перегреву и преждевременному износу деталей.

Современные материалы для покрытий 200°C

Выбор материала – это, конечно, ключевой момент. Для теплосбережения при высоких температурах используются различные типы покрытий: керамические, огнеупорные, полимерные с добавками, и композитные. Керамические покрытия, как правило, обладают отличной термостойкостью, но могут быть хрупкими. Огнеупорные материалы обеспечивают высокую защиту от высоких температур, но могут быть дорогими. Полимерные покрытия с добавками, например, с керамическими или металлическими частицами, – это компромисс между стоимостью и эксплуатационными характеристиками. Мы рекомендуем рассмотреть варианты с добавлением волокон – это повышает прочность покрытия и снижает риск растрескивания при термических нагрузках.

Ранее мы часто использовали эпоксидные покрытия, но они не всегда выдерживали продолжительные высокие температуры. Сейчас активно применяются полиуретановые и акриловые покрытия с добавлением специальных модификаторов. Например, для защиты трубопроводов используются специальные покрытия на основе керамических наночастиц. Это значительно снижает теплопотери и продлевает срок службы оборудования. В контексте нефтегазовой отрасли это крайне важно, поскольку даже незначительное снижение теплопотерь ведет к ощутимой экономии энергии. Наши партнеры, например, ООО Сиань Айвэй торговая компания, занимаются поставкой широкого спектра таких материалов и предлагают техническую поддержку по их применению.

Пример реального проекта: теплоизоляция реактора

Недавно мы участвовали в проекте по теплоизоляции реактора нефтеперерабатывающего завода. Требования были жесткие: покрытие должно выдерживать температуру до 200°C, быть устойчивым к агрессивным средам и иметь длительный срок службы. Мы выбрали композитное покрытие на основе керамической массы и полимерной матрицы. Подготовка поверхности была выполнена в несколько этапов: механическая очистка, обработка песком и нанесение специального грунта. Затем было нанесено несколько слоев покрытия, каждый из которых тщательно просушивался. После завершения работ был проведен контроль качества, включающий проверку адгезии и термостойкости. По итогам проекта заказчик отметил значительное снижение теплопотерь и улучшение энергоэффективности реактора.

Уход и обслуживание теплосберегающего покрытия

Важно понимать, что теплосберегающее покрытие – это не просто одноразовый проект. Для обеспечения долговечности и эффективности необходимо регулярное обслуживание. Необходимо проводить визуальный осмотр покрытия на предмет трещин, сколов и отслоений. При необходимости проводятся локальные ремонтные работы. Также важно избегать механических повреждений покрытия, например, при транспортировке или эксплуатации оборудования. Регулярная очистка покрытия от загрязнений также способствует продлению срока его службы. Обычно рекомендуется проводить осмотр и очистку раз в полгода, а при необходимости – ремонт.

Дополнительные аспекты, требующие внимания

Не стоит забывать и о воздействии атмосферных факторов. В зависимости от условий эксплуатации, необходимо использовать покрытия, устойчивые к влаге, кислотам и щелочам. Также важно учитывать температурные циклы – резкие перепады температуры могут приводить к растрескиванию покрытия. При выборе покрытия для поверхностей, работающих в агрессивной среде, мы рекомендуем использовать специальные защитные слои, которые обеспечивают дополнительную защиту от коррозии и химического воздействия. К сожалению, многие клиенты не задумываются об этом, и в итоге покрытие выходит из строя значительно раньше срока.

В заключение, хочу подчеркнуть, что выбор теплосберегающего покрытия для 200°C – это комплексная задача, требующая учета множества факторов. Необходимо тщательно подготовить поверхность, выбрать подходящий материал и обеспечить регулярное обслуживание. И, конечно, лучше всего обратиться к профессионалам, которые имеют опыт работы с подобными задачами. ООО Сиань Айвэй торговая компания оказывает полный спектр услуг по поставке и применению теплоизоляционных материалов. Более подробную информацию вы можете найти на нашем сайте: https://www.aiwei.ru. Надеюсь, это поможет вам сделать правильный выбор и обеспечить надежную защиту вашего оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Устройство для сбора грязной нефти

Устройство для сбора грязной нефти -

Интеллектуальный регенеративный циркуляционный полоз

Интеллектуальный регенеративный циркуляционный полоз -

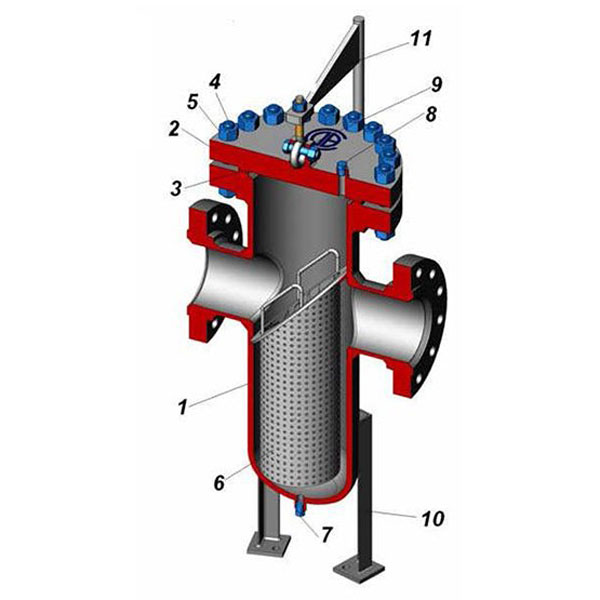

Фильтр корзинного типа

Фильтр корзинного типа -

Взрывозащищенный энергосберегающий электромагнитный индукционный нагревательный стержень

Взрывозащищенный энергосберегающий электромагнитный индукционный нагревательный стержень -

Аэрогелевое теплоизоляционное покрытие

Аэрогелевое теплоизоляционное покрытие -

Устройство для ввода реагентов

Устройство для ввода реагентов -

Устройство теплоизоляции устья скважины для нагнетания воды

Устройство теплоизоляции устья скважины для нагнетания воды -

Гибкий термочехол

Гибкий термочехол -

Устройство теплоизоляции устья нефтедобывающей скважины

Устройство теплоизоляции устья нефтедобывающей скважины -

Защитная втулка фланца из нержавеющей сталии

Защитная втулка фланца из нержавеющей сталии -

Защитная крышка для теплоизоляции клапана из нержавеющей стали

Защитная крышка для теплоизоляции клапана из нержавеющей стали

Связанный поиск

Связанный поиск- Дешевое интеллектуальное оборудование для нагрева горячей воды основных стран-покупателей

- Производители сметной изоляции труб

- Цена теплоизоляционной оболочки устья скважины для добычи нефти

- Ведущий покупатель дешевых нагревателей страна

- Лучшие покупатели эффективности отопителей в китае

- Поставщики изоляционных рукавов для фитингов

- Лучшие покупатели изоляционных скорлуп для устья водонагнетательных скважин в китае

- Установки для электронагревателей

- Оптовая торговля изоляцией фланцев

- Дешевые оборудования изоляционной оболочки основного покупателя страны