Крупнейшие покупатели систем температурного контроля трубопроводов

Температурный контроль трубопроводов – это критически важный аспект в различных отраслях промышленности. От нефтегазовой до химической, от пищевой до энергетики – поддержание оптимальной температуры рабочих сред необходимо для эффективности, безопасности и долговечности оборудования. Но кто же являются основными потребителями современных систем температурного контроля трубопроводов? В этой статье мы подробно рассмотрим крупнейших игроков рынка, их потребности и особенности выбора решений для поддержания заданной температуры.

Обзор рынка систем температурного контроля трубопроводов

Рынок систем температурного контроля трубопроводов демонстрирует устойчивый рост, обусловленный повышением требований к энергоэффективности, контролю качества и безопасности технологических процессов. Все больше предприятий осознают необходимость внедрения современных систем, способных обеспечивать точный контроль температуры, предотвращать перегрев или замерзание, и оптимизировать расход энергии. Тенденция к автоматизации и интеграции с системами управления технологическими процессами (АСУ ТП) также оказывает существенное влияние на спрос на такие решения.

Одним из ключевых факторов, определяющих выбор системы температурного контроля трубопроводов, является тип транспортируемой среды. Для воды, масла или газов используются разные типы датчиков и контроллеров. Важным аспектом является также сложность трубопроводной сети – количество участков, наличие изгибов, протяженность и другие параметры, влияющие на точность и надежность системы. Не стоит забывать и о требованиях к надежности и безопасности, особенно в отраслях, где возможны серьезные последствия в случае сбоя.

Крупнейшие сегменты потребителей

Нефтегазовая промышленность

Нефтегазовая промышленность – один из крупнейших потребителей систем температурного контроля трубопроводов. Здесь контроль температуры критически важен для транспортировки нефти, газа и нефтепродуктов, предотвращения образования гидратов, защиты трубопроводов от коррозии и обеспечения безопасности технологических процессов. Особое внимание уделяется контролю температуры в магистральных трубопроводах, резервуарах для хранения и на нефтеперерабатывающих заводах.

Например, в процессе транспортировки сырой нефти в зимний период критически важно поддерживать температуру среды выше точки замерзания, чтобы предотвратить образование ледяных отложений, которые могут привести к засорению трубопроводов и авариям. Для этого используются различные системы подогрева трубопроводов, а также системы контроля температуры и автоматической регулировки теплового режима.

Рекомендую обратить внимание на решения от компаний, специализирующихся на разработке систем для нефтегазовой отрасли. Они часто предлагают решения, адаптированные к специфическим условиям эксплуатации и требованиям безопасности. Например, системы с резервным питанием и мониторингом состояния датчиков.

Химическая промышленность

В химической промышленности температурный контроль трубопроводов играет ключевую роль в соблюдении технологических режимов, обеспечении качества продукции и предотвращении нештатных ситуаций. Многие химические процессы требуют точного поддержания температуры для обеспечения оптимальной скорости реакции, предотвращения образования побочных продуктов и обеспечения безопасности персонала.

Например, в процессе производства полимеров контроль температуры реактора является критически важным. Слишком высокая температура может привести к разложению полимера, а слишком низкая – к замедлению реакции. Для контроля температуры в химической промышленности используются различные типы датчиков, включая термопары, термометры сопротивления и инфракрасные датчики. Эти датчики интегрируются с системами управления технологическими процессами, что позволяет автоматически поддерживать заданную температуру.

Пищевая промышленность

В пищевой промышленности температурный контроль трубопроводов необходим для обеспечения безопасности и качества продукции, а также для соблюдения санитарных норм. Контроль температуры важен на всех этапах производства – от транспортировки сырья до хранения готовой продукции. Например, при транспортировке молока и молочных продуктов необходимо поддерживать температуру ниже определенного значения, чтобы предотвратить размножение бактерий.

Особое внимание уделяется контролю температуры в системах охлаждения и нагрева пищевых продуктов. Для этого используются различные типы термостатов и контроллеров, а также системы автоматической регулировки теплового режима. Важно, чтобы система температурного контроля трубопроводов соответствовала требованиям санитарных норм и легко поддавалась очистке и дезинфекции.

Энергетика

В энергетике температурный контроль трубопроводов используется для поддержания оптимального режима работы тепловых электростанций, атомных электростанций и других энергетических объектов. Контроль температуры необходим для обеспечения эффективности работы оборудования, предотвращения перегрева и защиты от аварийных ситуаций.

Например, в системах охлаждения турбин тепловых электростанций необходимо поддерживать температуру хладагента на заданном уровне, чтобы предотвратить деградацию материалов и обеспечить надежную работу оборудования. Для этого используются сложные системы контроля температуры и автоматической регулировки теплового режима. Эти системы часто интегрируются с системами управления электростанцией, что позволяет оперативно реагировать на изменения в режимах работы и предотвращать аварии.

Ключевые производители и поставщики

Рынок систем температурного контроля трубопроводов представлен множеством компаний, предлагающих широкий спектр решений. Среди ключевых игроков можно выделить:

- ООО Сиань Айвэй торговая компания (https://www.aiwei.ru/) - специализируется на поставке оборудования для автоматизации и контроля технологических процессов, в том числе систем температурного контроля трубопроводов. Предлагает широкий ассортимент датчиков, контроллеров, термостатов и других компонентов.

- Siemens

- ABB

- Emerson

- Honeywell

- Danfoss

При выборе поставщика температурного контроля трубопроводов важно учитывать не только стоимость оборудования, но и его надежность, функциональность, возможность интеграции с существующими системами и наличие сервисной поддержки.

Тенденции развития

В настоящее время на рынке температурного контроля трубопроводов наблюдаются следующие тенденции:

- Растущий спрос на интеллектуальные системы, оснащенные возможностями удаленного мониторинга и управления.

- Интеграция систем температурного контроля трубопроводов с системами искусственного интеллекта и машинного обучения для оптимизации работы и прогнозирования возможных проблем.

- Развитие беспроводных технологий для датчиков и контроллеров.

- Повышение требований к энергоэффективности и снижению потребления энергии.

В целом, рынок систем температурного контроля трубопроводов продолжает активно развиваться, предлагая все более современные и эффективные решения для различных отраслей промышленности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

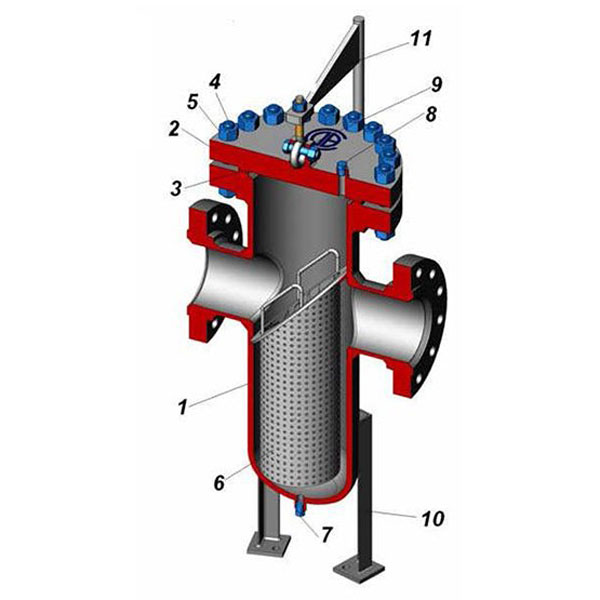

Фильтр корзинного типа

Фильтр корзинного типа -

Интеллектуальный регенеративный циркуляционный полоз

Интеллектуальный регенеративный циркуляционный полоз -

Устройство для сбора грязной нефти

Устройство для сбора грязной нефти -

Устройство теплоизоляции устья нефтедобывающей скважины

Устройство теплоизоляции устья нефтедобывающей скважины -

Аэрогелевое теплоизоляционное покрытие

Аэрогелевое теплоизоляционное покрытие -

Устройство теплоизоляции устья скважины для нагнетания воды

Устройство теплоизоляции устья скважины для нагнетания воды -

Защитная втулка фланца из нержавеющей сталии

Защитная втулка фланца из нержавеющей сталии -

Защитная крышка для теплоизоляции клапана из нержавеющей стали

Защитная крышка для теплоизоляции клапана из нержавеющей стали -

Гибкий термочехол

Гибкий термочехол -

Взрывозащищенный энергосберегающий электромагнитный индукционный нагревательный стержень

Взрывозащищенный энергосберегающий электромагнитный индукционный нагревательный стержень -

Устройство для ввода реагентов

Устройство для ввода реагентов

Связанный поиск

Связанный поиск- Лучшие покупатели изоляционных скорлуп для устья газовых скважин

- Лучшие покупатели получения от нагревателей в китае

- Поставщики 300℃ теплосберегающее покрытие

- Ведущий покупатель оптовых продаж нагревателей для труб

- Эффективность нагревателей на заводе

- Поставщики проточных водонагревателей

- Ведущий покупатель энергоэффективных устройств

- Ведущая страна для электрических нагревателей - ведущая страна для электрических нагревателей

- Электронагревательный стержень мощностью от 1 до 500 квт

- Поставщики дозаторов