Крупнейшие покупатели систем контроля температуры трубопроводов

Системы контроля температуры трубопроводов – это уже не просто 'приятное дополнение', а критически важный элемент для многих отраслей. От нефтегазовой промышленности до пищевой и фармацевтической – поддержание оптимальной температуры жидкостей в трубах напрямую влияет на эффективность, безопасность и сохранность продукции. Кто же основные игроки на рынке, нуждающиеся в этих технологиях? И какие факторы определяют их выбор?

Обзор рынка систем контроля температуры трубопроводов

Прежде чем говорить о конкретных покупателях, стоит немного осветить общую картину. Рынок систем контроля температуры трубопроводов постоянно растет, чему способствует ужесточение требований к энергоэффективности, безопасности и экологичности. Появляются новые технологии, такие как интеллектуальные датчики, системы предиктивной аналитики и интеграция с IoT платформами. Это позволяет не просто контролировать температуру, но и прогнозировать возможные проблемы, предотвращая дорогостоящие аварии и оптимизируя процессы. Особенно актуально это для трубопроводов, транспортирующих хрупкие вещества или работающих в экстремальных условиях.

Нефтегазовая промышленность: Безопасность и эффективность – превыше всего

Несомненно, крупнейшими потребителями систем контроля температуры трубопроводов являются нефтегазовые компании. Здесь безопасность и надежность – это не просто пожелания, а жизненно необходимые условия. Потеря контроля над температурой может привести к образованию конденсата, коррозии, снижению давления, а в худшем случае – к взрывам и пожарам.

Возьмем, к примеру, компанию ?Газпром?. Они активно внедряют современные системы мониторинга температуры на своих магистральных газопроводах, использующие как традиционные датчики, так и волоконно-оптические сенсоры для контроля температуры вдоль всей протяженности трубопровода. Системы от компаний вроде Emerson, Yokogawa, Siemens очень популярны, хотя и требуют значительных инвестиций. Важно, чтобы оборудование соответствовало требованиям ГОСТ и отраслевым стандартам. При этом часто выбирают решения, интегрированные с существующими SCADA системами управления технологическими процессами, чтобы оперативно реагировать на любые отклонения.

Не менее важным аспектом является возможность удаленного мониторинга. Компаниям, работающим на огромных территориях, это позволяет сократить расходы на персонал и оперативно реагировать на проблемы, возникающие в отдаленных районах. Кстати, ООО Сиань Айвэй торговая компания ([https://www.aiwei.ru/](https://www.aiwei.ru/)) предлагает широкий спектр решений в этой области.

Химическая промышленность: Точность и контроль – залог качества

В химической промышленности контроль температуры имеет решающее значение для обеспечения качества продукции. Многие химические реакции очень чувствительны к температуре, и даже небольшие отклонения могут привести к образованию нежелательных побочных продуктов или снижению выхода целевого продукта.

Заводы, производящие полимеры, удобрения и другие химические вещества, часто используют сложные системы контроля температуры трубопроводов, включающие в себя датчики температуры, контроллеры, исполнительные механизмы и системы визуализации данных. Примером может служить компания ?Сибур Холдинг?. Они активно внедряют системы предиктивной аналитики для прогнозирования изменений температуры в трубопроводах и оптимизации технологических процессов. Это позволяет сократить потери продукции, снизить энергопотребление и повысить безопасность производства.

Также, для химической отрасли важна возможность контроля температуры в реакторах и емкостях, где проводятся сложные химические процессы. Используются термопары, RTD (терморезисторы) и инфракрасные датчики температуры, которые обеспечивают высокую точность и надежность измерений. Очень часто системы интегрируются с MES (Manufacturing Execution System) для управления производственным процессом в реальном времени.

Пищевая и фармацевтическая промышленность: Безопасность и соблюдение норм

Для пищевой и фармацевтической промышленности системы контроля температуры трубопроводов необходимы для обеспечения безопасности продукции и соблюдения санитарных норм. Поддержание определенной температуры важно на всех этапах производства – от транспортировки сырья до хранения готовой продукции.

Производители молока, мяса, напитков и фармацевтических препаратов используют сложные системы мониторинга и контроля температуры, которые соответствуют требованиям GMP (Good Manufacturing Practice) и HACCP (Hazard Analysis and Critical Control Points). Важна возможность непрерывного мониторинга температуры в целых цепочках поставок, от производителя до потребителя. Особенно актуально это для термочувствительных продуктов, таких как вакцины и лекарства.

Системы контроля температуры в пищевой и фармацевтической промышленности часто интегрируются с системами автоматизированного управления складами (WMS) и системами управления качеством (QMS), чтобы обеспечить полный контроль над продукцией на всех этапах ее жизненного цикла. Причем все это должно соответствовать строгим требованиям к гигиеничности и легкости очистки.

Другие отрасли: Широкий спектр применений

Помимо нефтегазовой, химической и пищевой промышленности, системы контроля температуры трубопроводов используются и в других отраслях: металлургия, энергетика, машиностроение, водоснабжение и канализация.

В металлургии контроль температуры важен для обеспечения качества и прочности металла. В энергетике – для поддержания оптимальной температуры в турбинах и котлах. В машиностроении – для контроля температуры в системах охлаждения и смазки. И так далее. В каждой отрасли свои специфические требования к системам контроля температуры, но общая цель остается неизменной – обеспечение безопасности, эффективности и надежности технологических процессов.

Тенденции развития рынка

Рынок систем контроля температуры трубопроводов продолжает развиваться, и в ближайшие годы можно ожидать появления новых тенденций.

- Интеграция с IoT платформами: Позволяет собирать и анализировать данные с датчиков температуры в режиме реального времени, что позволяет принимать более обоснованные решения и оптимизировать процессы.

- Использование искусственного интеллекта и машинного обучения: Позволяет прогнозировать изменения температуры и предотвращать возможные проблемы.

- Развитие беспроводных технологий: Позволяет устанавливать датчики температуры в труднодоступных местах, не тратя время и деньги на прокладку кабелей.

- Рост спроса на энергоэффективные решения: Позволяет сократить энергопотребление и снизить воздействие на окружающую среду.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Устройство для сбора грязной нефти

Устройство для сбора грязной нефти -

Взрывозащищенный энергосберегающий электромагнитный индукционный нагревательный стержень

Взрывозащищенный энергосберегающий электромагнитный индукционный нагревательный стержень -

Устройство теплоизоляции устья нефтедобывающей скважины

Устройство теплоизоляции устья нефтедобывающей скважины -

Устройство для ввода реагентов

Устройство для ввода реагентов -

Защитная крышка для теплоизоляции клапана из нержавеющей стали

Защитная крышка для теплоизоляции клапана из нержавеющей стали -

Устройство теплоизоляции устья скважины для нагнетания воды

Устройство теплоизоляции устья скважины для нагнетания воды -

Аэрогелевое теплоизоляционное покрытие

Аэрогелевое теплоизоляционное покрытие -

Защитная втулка фланца из нержавеющей сталии

Защитная втулка фланца из нержавеющей сталии -

Гибкий термочехол

Гибкий термочехол -

Интеллектуальный регенеративный циркуляционный полоз

Интеллектуальный регенеративный циркуляционный полоз -

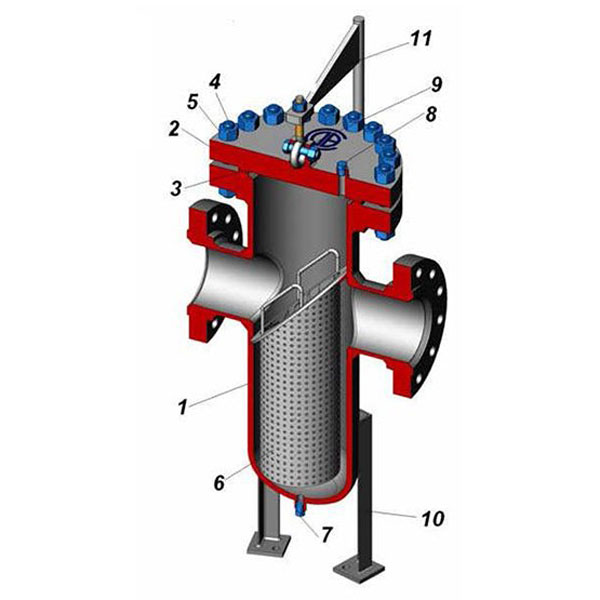

Фильтр корзинного типа

Фильтр корзинного типа

Связанный поиск

Связанный поиск- Заводы по производству изоляционных скорлуп для устья водонагнетательных скважин

- Основные страны-покупатели изоляционных рукавов для запорных клапанов oem

- Дешевая страна для защиты клапанов из нержавеющей стали

- Ведущая страна для дешевой изоляции труб диаметры

- Цена изоляционного рукава для задвижек

- Поставщики скорлупы для изоляции труб

- Ведущая страна среди основных покупателей взрывозащищенных электромагнитных нагревательных приборов

- Изоляция нефтепровода

- Ведущий китайский покупатель устройств для изоляции устья скважины для добычи нефти

- Заводы со свойствами теплоизоляционных материалов