Клапанная изоляционная оболочка завода

В последнее время все чаще сталкиваюсь с вопросами о надежности и долговечности теплоизоляции на заводе. Иногда кажется, что проблема сводится к простому выбору материала, но на деле все гораздо сложнее. Многие считают, что клапанная изоляционная оболочка завода – это просто оболочка, защищающая от тепла. Это, конечно, часть правды, но гораздо важнее понимать, как она интегрируется в общую систему защиты оборудования, как она взаимодействует с окружающей средой и каким образом может повлиять на экономику предприятия в долгосрочной перспективе. Мы не говорим о шаблонных решениях, а о реальных задачах, с которыми сталкиваются инженеры и специалисты в этой области.

Основные задачи теплоизоляции на нефтеперерабатывающем заводе

Первостепенная задача, очевидно, – снижение теплопотерь. Но это лишь верхушка айсберга. Помимо этого, теплоизоляция обеспечивает защиту оборудования от перегрева, предотвращает образование конденсата, тем самым снижая риск коррозии, и в конечном итоге продлевает срок его службы. Нельзя недооценивать и влияние теплоизоляции на энергоэффективность всего завода. Например, неправильно спроектированная или установленная изоляция может привести к значительным перерасходам энергии, что напрямую влияет на рентабельность производства.

В последнее время все больше внимания уделяется экологическим аспектам. В некоторых случаях, теплоизоляция может сыграть важную роль в снижении выбросов вредных веществ в атмосферу, особенно при работе с некоторыми видами оборудования. И это не просто красивая фраза – это требования законодательства и стремление предприятий к устойчивому развитию.

Выбор материалов: компромиссы и перспективы

Выбор материалов для клапанной изоляционной оболочки завода – это всегда компромисс между ценой, теплоизоляционными характеристиками, стойкостью к агрессивным средам и экологичностью. Мы много работаем с минеральной ватой, пенополиуретаном, но и с различными композитными материалами. Каждый из них имеет свои преимущества и недостатки, и оптимальный выбор зависит от конкретных условий эксплуатации. Например, в агрессивных средах часто используют специальные полимерные материалы, устойчивые к воздействию кислот и щелочей. Однако, они, как правило, стоят дороже.

Иногда возникает проблема с совместимостью материалов изоляции и оборудования, к которому она прикрепляется. Например, использование определенных типов клеев может привести к повреждению металла или другим нежелательным последствиям. Поэтому, перед выбором материалов необходимо тщательно изучить техническую документацию и провести предварительные испытания.

Сейчас активно развивается направление применения новых материалов, таких как аэрогели и керамические волокна. Они обладают очень высокими теплоизоляционными свойствами, но пока еще достаточно дороги и не получили широкого распространения на заводе. Но, безусловно, это направление имеет перспективы.

Проблемы монтажа и контроля качества

Монтаж клапанной изоляционной оболочки завода – это ответственный процесс, который требует высокой квалификации персонала и строгого соблюдения технологических регламентов. Ошибки при монтаже могут привести к снижению эффективности изоляции, образованию мостиков холода и другим проблемам. Мы часто сталкиваемся с ситуациями, когда изоляция накладывается неплотно, или между слоями изоляции остается воздушный зазор. Это значительно снижает ее теплоизоляционные свойства.

Очень важно проводить контроль качества на всех этапах монтажа. Это включает в себя проверку плотности прилегания изоляции, отсутствие дефектов и соответствие монтажа проектной документации. В некоторых случаях используют тепловизионный контроль для выявления мостиков холода. Это позволяет оперативно устранить недостатки и предотвратить дальнейшие проблемы.

Особую сложность представляет монтаж изоляции на сложных поверхностях и в труднодоступных местах. В таких случаях требуется использование специального оборудования и инструментов. Кроме того, важно учитывать факторы, такие как вибрация и деформация оборудования, которые могут привести к повреждению изоляции.

Реальный пример: утепление трубопровода на нефтеперерабатывающем заводе

Недавно мы участвовали в проекте по утеплению трубопровода, по которому транспортировался горячий нефтяной продукт. Изначально на трубопроводе была установлена старая изоляция, которая значительно теряла тепло в процессе эксплуатации. После проведения тепловизионного обследования было выявлено множество мостиков холода и других дефектов. Мы предложили использовать современную изоляцию на основе пенополиуретана, которая обладает высокой теплоизоляционной способностью и стойкостью к агрессивным средам. После монтажа новая изоляция позволила снизить теплопотери на 30%, что привело к экономии энергоресурсов и снижению выбросов вредных веществ. Но, чтобы добиться максимального эффекта, мы разработали специальную систему крепления, которая обеспечивала плотное прилегание изоляции к трубопроводу и предотвращала образование воздушных зазоров.

Перспективы развития технологии теплоизоляции на нефтеперерабатывающих заводах

На мой взгляд, в ближайшем будущем нас ждет дальнейшее развитие технологии теплоизоляции на заводе. Особое внимание будет уделяться разработке новых материалов с улучшенными теплоизоляционными характеристиками и экологичностью. Также, будет расширяться применение цифровых технологий, таких как моделирование и автоматизация процессов проектирования и монтажа изоляции. Это позволит повысить эффективность теплоизоляции и снизить затраты на ее обслуживание. Кроме того, мы видим растущий интерес к системам мониторинга состояния изоляции, которые позволяют оперативно выявлять дефекты и предотвращать серьезные проблемы.

Опыт неудач и извлеченные уроки

Нельзя не упомянуть и о тех случаях, когда попытки внедрить новые технологии оказывались неудачными. Например, мы однажды использовали изоляцию, которая, как нам казалось, обладала отличными теплоизоляционными свойствами, но оказалась нестойкой к воздействию агрессивных химических веществ, присутствующих в технологическом процессе. Это привело к ее быстрому разрушению и необходимости проведения дорогостоящего ремонта. Этот случай научил нас более тщательно подходить к выбору материалов и проводить предварительные испытания в реальных условиях эксплуатации.

В заключение, хочу сказать, что клапанная изоляционная оболочка завода – это не просто элемент технологической системы, а важный фактор, влияющий на экономическую эффективность и экологическую безопасность предприятия. Выбор правильной изоляции, ее качественный монтаж и своевременное обслуживание – это залог долговечности и надежности оборудования, а также устойчивого развития производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Устройство теплоизоляции устья нефтедобывающей скважины

Устройство теплоизоляции устья нефтедобывающей скважины -

Гибкий термочехол

Гибкий термочехол -

Устройство для сбора грязной нефти

Устройство для сбора грязной нефти -

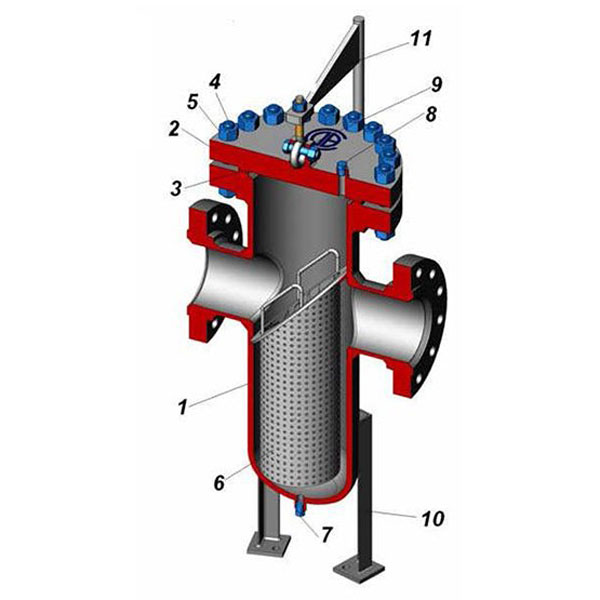

Фильтр корзинного типа

Фильтр корзинного типа -

Защитная крышка для теплоизоляции клапана из нержавеющей стали

Защитная крышка для теплоизоляции клапана из нержавеющей стали -

Аэрогелевое теплоизоляционное покрытие

Аэрогелевое теплоизоляционное покрытие -

Устройство для ввода реагентов

Устройство для ввода реагентов -

Взрывозащищенный энергосберегающий электромагнитный индукционный нагревательный стержень

Взрывозащищенный энергосберегающий электромагнитный индукционный нагревательный стержень -

Защитная втулка фланца из нержавеющей сталии

Защитная втулка фланца из нержавеющей сталии -

Интеллектуальный регенеративный циркуляционный полоз

Интеллектуальный регенеративный циркуляционный полоз -

Устройство теплоизоляции устья скважины для нагнетания воды

Устройство теплоизоляции устья скважины для нагнетания воды

Связанный поиск

Связанный поиск- Основной покупатель оптовой 200℃ теплосохраняющих покрытий

- Основная страна-покупатель изоляционных втулок для задвижек

- Нагреватель проточный электрический

- Ведущий покупатель дешевых водогрейных котлов

- Основные страны-покупатели обогревателей для резервуаров

- Лучшие покупатели устьевых утеплителей высшей категории

- Завод 400-1000℃ теплоизоляционный материал

- Газовый котел для горячей воды

- Завод электронагревательных стержней 1-500 квт

- Ведущий покупатель индукционных нагревателей oem