Завод 300℃ теплосберегающего покрытия

Теплоизоляция – это, конечно, важно. Но часто встречается подход 'чем толще, тем лучше'. Это, мягко говоря, не всегда верно. В последнее время все больше внимания уделяется покрытиям с низкой толщиной, но высокими эксплуатационными характеристиками, особенно для оборудования, работающего в агрессивных средах. В этой статье хотелось бы поделиться некоторыми наблюдениями и опытом, полученными при работе с теплосберегающими покрытиями для промышленных предприятий. Поговорим о конкретных задачах, проблемах и возможных решениях, связанных с применением этих покрытий на производственных объектах.

Проблема: термостойкость и адгезия в реальных условиях

В теории, теплосберегающие покрытия должны эффективно снижать теплопотери. На практике же возникают нюансы. Например, работа оборудования при высоких температурах, как, например, в нефтехимической промышленности, требует не только высокой термостойкости материала покрытия, но и надежной адгезии к металлическому основанию. В противном случае – отслоение, образование трещин и, как следствие, потеря защитных свойств и увеличение теплопотерь.

Иногда, даже выбирая покрытия, заявленные как “для высоких температур”, сталкиваешься с проблемами совместимости с конкретным металлом и прекурсорами, используемыми в технологическом процессе. Например, при работе с агрессивными растворителями или коррозионными средами адгезия может значительно снижаться, приводя к преждевременному выходу покрытия из строя. Это, собственно, и является одной из самых частых причин неудач.

Мы неоднократно наблюдали ситуации, когда покрытия, изначально казавшиеся оптимальным выбором, оказывались нежизнеспособными после нескольких месяцев эксплуатации. Причин может быть несколько: неправильная подготовка поверхности, нарушение технологии нанесения, несовместимость с рабочей средой. Важно понимать, что не существует универсального решения, подходящего для всех случаев.

Различия в типах теплосберегающих покрытий и их применение

Существует множество различных типов теплосберегающих покрытий, каждый из которых имеет свои особенности и область применения. Например, керамические покрытия, на основе силикатов, оксидов, карбидов, полимерные покрытия с добавлением керамических наночастиц. Каждый тип обладает своим набором преимуществ и недостатков, и выбор конкретного типа зависит от множества факторов, таких как требуемая термостойкость, химическая стойкость, механическая прочность, стоимость и сложность нанесения.

Рассматривая варианты нанесения, хочется отметить, что порошковые покрытия, например, обладают хорошей адгезией и равномерностью распределения, но могут быть ограничены в толщине слоя. Термо

Не стоит забывать и про современные композиционные материалы, сочетающие в себе различные свойства, например, высокую термостойкость и хорошую адгезию. В нашей практике, специальные эластомерные покрытия, обладающие высокой эластичностью и устойчивостью к перепадам температур, показали себя весьма успешно при защите трубопроводов и теплообменников.

Опыт с покрытием для заводского оборудования

Недавно мы работали над проектом по защите теплосберегающими покрытиями насосов в химическом цехе. Насосы работали при температуре до 300°C и подвергались воздействию агрессивных химических веществ. После консультаций с клиентом и проведения предварительных испытаний, мы выбрали многокомпонентное покрытие на основе карбида кремния и оксида алюминия, с добавлением специальных связующих. Важным этапом стала тщательная подготовка поверхности – удаление ржавчины, напыление грунтом и контроль влажности.

Технология нанесения была тщательно проработана и контролировалась на каждом этапе. Для обеспечения максимальной адгезии использовалась специальная праймерная смесь, разработанная специально для данного типа металла. После нанесения покрытия, оно подвергалось термической обработке для лучшей спекания и формирования защитного слоя. Результат превзошел наши ожидания: покрытие выдержало испытания на высоких температурах и химическую стойкость, а также продемонстрировало значительное снижение теплопотерь.

Особое внимание стоит уделить контролю качества покрытия после нанесения. Необходимо проводить визуальный осмотр на наличие трещин, отслоений и дефектов, а также проводить лабораторные исследования для определения толщины покрытия, адгезии и термостойкости. Это позволит убедиться в том, что покрытие соответствует требованиям и обеспечит надежную защиту оборудования.

Ключевые факторы успеха при работе с теплосберегающими покрытиями

Для достижения оптимальных результатов при применении теплосберегающих покрытий необходимо учитывать ряд факторов. Во-первых, это правильный выбор покрытия, соответствующего требованиям конкретной задачи. Во-вторых, это тщательная подготовка поверхности и соблюдение технологии нанесения. В-третьих, это контроль качества покрытия после нанесения и регулярный мониторинг его состояния в процессе эксплуатации.

Еще один важный фактор – это квалификация специалистов, выполняющих нанесение покрытия. Необходимо использовать современное оборудование и соблюдать все требования безопасности. Нельзя недооценивать важность предварительных испытаний и лабораторных исследований для оценки характеристик покрытия и его совместимости с рабочей средой. Применение высокотехнологичных покрытий требует комплексного подхода и профессионального опыта.

ООО Сиань Айвэй торговая компания занимается поставками и применением различных типов теплосберегающих покрытий. Мы предлагаем широкий спектр решений для защиты оборудования от высоких температур и агрессивных сред. Наша команда специалистов готова помочь вам с выбором оптимального покрытия и организацией его нанесения. Наш опыт работы с различными отраслями промышленности позволяет нам предлагать наиболее эффективные и экономически выгодные решения. Если у вас возникают вопросы или нужна консультация – обращайтесь. Мы всегда рады помочь.

Примеры распространенных ошибок при нанесении покрытий

Часто встречающиеся ошибки – это недостаточная очистка поверхности, неправильно подобранный грунтовочный слой, нарушение технологии нанесения и недостаточная термическая обработка покрытия. Эти ошибки могут привести к снижению адгезии, образованию трещин и отслоению покрытия.

Перспективы развития технологий теплосберегающих покрытий

В будущем можно ожидать развития новых типов теплосберегающих покрытий с улучшенными характеристиками – повышенной термостойкостью, химической стойкостью и механической прочностью. Также будут развиваться новые технологии нанесения, позволяющие получать покрытия с более тонким и равномерным слоем. Особое внимание будет уделяться разработке экологически безопасных и устойчивых покрытий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Взрывозащищенный энергосберегающий электромагнитный индукционный нагревательный стержень

Взрывозащищенный энергосберегающий электромагнитный индукционный нагревательный стержень -

Гибкий термочехол

Гибкий термочехол -

Устройство теплоизоляции устья нефтедобывающей скважины

Устройство теплоизоляции устья нефтедобывающей скважины -

Устройство для ввода реагентов

Устройство для ввода реагентов -

Устройство для сбора грязной нефти

Устройство для сбора грязной нефти -

Защитная втулка фланца из нержавеющей сталии

Защитная втулка фланца из нержавеющей сталии -

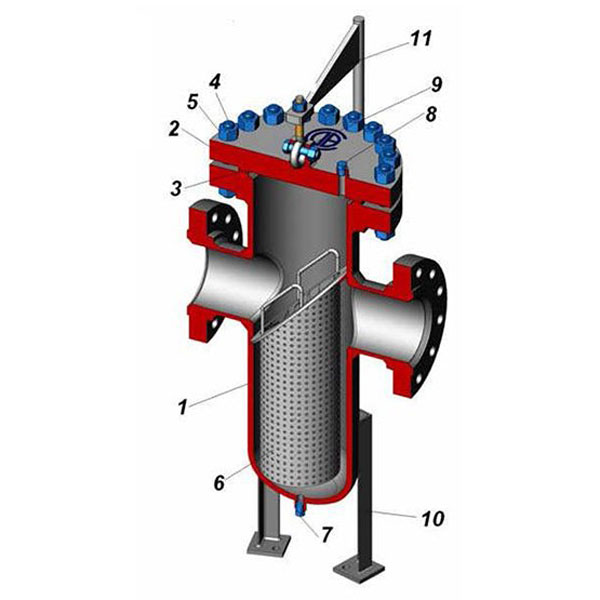

Фильтр корзинного типа

Фильтр корзинного типа -

Аэрогелевое теплоизоляционное покрытие

Аэрогелевое теплоизоляционное покрытие -

Устройство теплоизоляции устья скважины для нагнетания воды

Устройство теплоизоляции устья скважины для нагнетания воды -

Защитная крышка для теплоизоляции клапана из нержавеющей стали

Защитная крышка для теплоизоляции клапана из нержавеющей стали -

Интеллектуальный регенеративный циркуляционный полоз

Интеллектуальный регенеративный циркуляционный полоз

Связанный поиск

Связанный поиск- Ведущая страна по оптовым закупкам скорлупы для изоляции устья скважины при добыче нефти

- Производители поступлений от обогревателей

- Вес установки для изоляции труб

- Ведущий покупатель отличной наружной изоляции труб

- Поставщики оборудования для энергосберегающих технологий

- Цена наружной изоляции стальных труб

- Цена трубопроводного нагревателя 2-500 квт

- Энергосберегающая технология

- Ведущий покупатель энергоэффективных нагревателей

- Ведущие покупатели дозирующих установок из китая