Завод электронагревательных стержней

Многие начинают думать о производстве электронагревательных стержней как о довольно простом деле – взять провода, намотать, изолировать и готово. На деле всё гораздо сложнее. На первый взгляд, это кажется рутинной работой, но за кажущейся простотой скрывается целый комплекс технологических узлов, проблем с материалами и, конечно же, требованиями к безопасности. Хотелось бы поделиться опытом, накопленным за годы работы, не претендуя на абсолютную истину, а лишь предлагая взгляд со стороны.

Основные этапы производства электронагревательных стержней

Производство электронагревательных стержней можно условно разделить на несколько ключевых этапов: выбор материала, изготовление каркаса, намотка обмотки, изоляция и окончательная сборка. Каждый из этих этапов требует особого внимания и контроля качества. Изначально, конечно, выбор материала – это компромисс между стоимостью, характеристиками и условиями эксплуатации. Самые распространенные варианты – нихром, фехраль и сплавы на их основе. У каждого материала свои преимущества и недостатки: нихром обладает высокой термостойкостью, но более дорог, фехраль – более доступен, но менее долговечен. Мы часто сталкиваемся с ситуацией, когда заказчик изначально выбирает самый дешевый вариант, а потом жалуется на его быстрый выход из строя. Это, в общем-то, закономерно. Например, один раз работали с предприятием, использующим нихром для нагрева воды в промышленном котле. Через полгода стержни просто сгорели. При детальном анализе выяснилось, что материал был некачественный, а ток в цепи был значительно выше номинального.

Подготовка каркаса и выбор материала для проводника

Каркас – это основа электронагревательного стержня, он определяет его механическую прочность и устойчивость к деформациям. Обычно каркас изготавливают из нержавеющей стали, что обеспечивает долговечность и коррозионную стойкость. Размер и форма каркаса напрямую зависят от требований к нагрузке и теплоотдаче. Важно помнить, что неправильно подобранный каркас может привести к его разрушению и, как следствие, к выходу из строя всего стержня. Тут особенно ощущается разница между проектировщиками и теми, кто занимается производством. Проект может выглядеть идеально на бумаге, но на практике, при изготовлении, возникают различные проблемы, связанные с точностью размеров и качеством материалов.

Намотка и изоляция обмотки

Этот этап – самый трудоемкий и ответственный. Необходимо обеспечить равномерную намотку обмотки, без перекосов и зазоров. Качество изоляции играет критическую роль, так как от нее зависит надежность и безопасность работы стержня. Мы используем различные методы намотки – механические и автоматические. Механическая намотка позволяет более точно контролировать процесс и создавать более сложные конструкции. Автоматическая намотка – более производительный, но менее гибкий вариант. Особое внимание уделяется выбору изоляционного материала. Он должен обладать высокой термостойкостью, химической стойкостью и электроизоляционными свойствами. Часто используют различные виды стеклоткани, керамическую изоляцию, а также полимерные материалы.

Контроль качества и испытания готовой продукции

После завершения всех этапов производства, необходимо провести тщательный контроль качества и испытания готовой продукции. Проверяется электрическая прочность изоляции, сопротивление обмотки, механическая прочность каркаса и соответствие геометрических размеров проектным требованиям. Мы используем различные методы контроля – визуальный осмотр, электрические измерения, механические испытания. Не стоит пренебрегать этим этапом, так как от него зависит надежность и безопасность эксплуатации электронагревательных стержней. Один раз получили заказ на изготовление стержней для системы подогрева почвы в теплице. После испытаний выяснилось, что у нескольких стержней была дефектная изоляция, что могло привести к короткому замыканию и пожару. К счастью, мы успели отсеять дефектные изделия до отправки заказчику.

Распространенные проблемы и пути их решения

В процессе производства электронагревательных стержней неизбежно возникают различные проблемы. Одной из самых распространенных является проблема с качеством материалов. На рынке представлено огромное количество различных материалов, но не все из них соответствуют заявленным характеристикам. Поэтому важно выбирать надежных поставщиков и проводить входной контроль качества материалов. Еще одной проблемой является сложность контроля качества намотки обмотки. Ручная намотка – это трудоемкий и субъективный процесс, поэтому сложно обеспечить одинаково высокое качество у каждого стержня. Автоматическая намотка позволяет повысить производительность, но требует более сложного оборудования и квалифицированного персонала. Мы часто сталкиваемся с проблемой перегрева обмотки. Это может быть вызвано несколькими факторами: неправильным выбором материала, чрезмерным током в цепи или плохой теплоотдачей. Для решения этой проблемы необходимо оптимизировать конструкцию стержня, повысить теплоотдачу и использовать более качественные материалы. Иногда, даже небольшое изменение геометрии стержня может существенно повлиять на его тепловые характеристики.

Технологии улучшения теплоотдачи

Теплоотдача – критически важный параметр для электронагревательных стержней. Высокая теплоотдача позволяет снизить потребление электроэнергии и повысить эффективность нагрева. Существует несколько способов улучшения теплоотдачи: использование специальных термоактивных материалов, создание ребер охлаждения на поверхности стержня, применение вакуумной изоляции. Мы часто используем метод создания ребер охлаждения на поверхности стержней. Это позволяет увеличить площадь теплообмена и улучшить теплоотдачу. Также мы применяем специальные термоактивные материалы, которые позволяют более равномерно распределить тепло по поверхности стержня. В некоторых случаях, для повышения теплоотдачи используют вакуумную изоляцию, что позволяет снизить теплопотери и повысить эффективность нагрева. Однако, использование вакуумной изоляции требует специального оборудования и технологий.

Перспективы развития производства

Производство электронагревательных стержней – это динамично развивающаяся отрасль. С развитием новых материалов и технологий появляются новые возможности для повышения эффективности и надежности продукции. В будущем, мы ожидаем увеличение спроса на электронагревательные стержни с повышенной теплоотдачей, высокой термостойкостью и долговечностью. Также, ожидается развитие автоматизации производства и внедрение новых методов контроля качества. Особенно перспективным направлением является применение нанотехнологий для создания новых материалов с улучшенными характеристиками. Например, использование наночастиц для повышения теплопроводности обмотки или для создания антикоррозионных покрытий на каркасе стержня.

Инновации в материалах и покрытиях

Сейчас активно исследуются новые материалы для изготовления электронагревательных стержней. Например, разрабатываются сплавы на основе тугоплавких металлов, такие как вольфрам и молибден, которые обладают высокой термостойкостью и износостойкостью. Также, изучается возможность использования керамических материалов для изготовления обмотки стержня. Керамика обладает высокой термостойкостью и электроизоляционными свойствами, что позволяет создавать стержни с повышенной надежностью. В области покрытий также происходят интересные разработки. Например, разрабатываются антикоррозионные покрытия на основе керамики и наночастиц, которые позволяют защитить стержень от воздействия агрессивных сред. Эти покрытия также улучшают теплоотдачу стержня и продлевают срок его службы.

В заключение, хочу сказать, что производство электронагревательных стержней – это интересная и сложная задача, требующая глубоких знаний и опыта. Не стоит недооценивать важность выбора качественных материалов, контроля качества на всех этапах производства и применения современных технологий. Только так можно создавать надежную и эффективную продукцию, которая будет соответствовать требованиям заказчиков и обеспечивать долговечную и безопасную эксплуатацию. ООО Сиань Айвэй торговая компания стремится быть в авангарде инноваций в этой области и предлагает широкий спектр услуг по проектированию, производству и поставке электронагревательных стержней.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Аэрогелевое теплоизоляционное покрытие

Аэрогелевое теплоизоляционное покрытие -

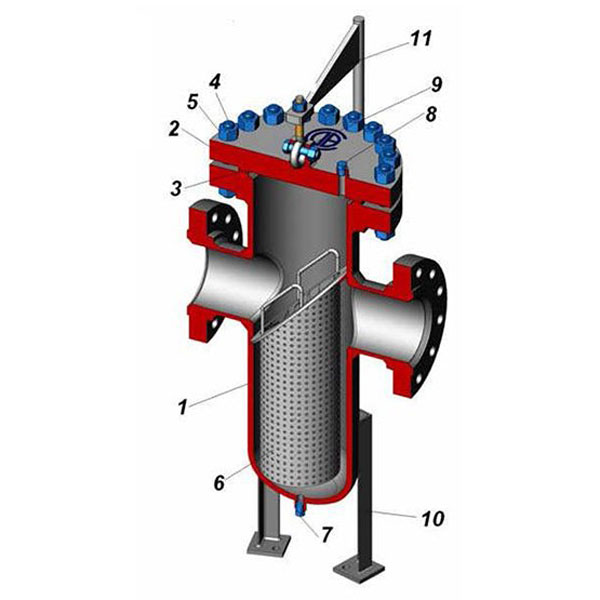

Фильтр корзинного типа

Фильтр корзинного типа -

Устройство теплоизоляции устья скважины для нагнетания воды

Устройство теплоизоляции устья скважины для нагнетания воды -

Защитная крышка для теплоизоляции клапана из нержавеющей стали

Защитная крышка для теплоизоляции клапана из нержавеющей стали -

Устройство для ввода реагентов

Устройство для ввода реагентов -

Интеллектуальный регенеративный циркуляционный полоз

Интеллектуальный регенеративный циркуляционный полоз -

Устройство теплоизоляции устья нефтедобывающей скважины

Устройство теплоизоляции устья нефтедобывающей скважины -

Устройство для сбора грязной нефти

Устройство для сбора грязной нефти -

Взрывозащищенный энергосберегающий электромагнитный индукционный нагревательный стержень

Взрывозащищенный энергосберегающий электромагнитный индукционный нагревательный стержень -

Гибкий термочехол

Гибкий термочехол -

Защитная втулка фланца из нержавеющей сталии

Защитная втулка фланца из нержавеющей сталии

Связанный поиск

Связанный поиск- Устройство теплоизоляции устья скважины для нагнетания воды

- Цена нагревателя

- Основные покупатели плотности изоляции oem

- Производители систем обогрева устья скважины

- Дешевые интеллектуальное теплоаккумулирующее циркуляционное устройство основные страны-покупатели

- Крупнейшие покупатели изоляции стыков труб в китае

- Поставщики 200℃ теплоизоляционных материалов

- Поставщики изоляционной оболочки оборудования

- Ведущая страна по отопительным печам

- Ведущие покупатели оптовых плотностей изоляции