Завод по производству изоляционных рукавов для проводов

Сразу скажу, вопрос производства изоляционных рукавов для проводов – он, как и многое в нашей сфере, кажется простым на первый взгляд. Многие думают: 'Возьми трубу, намотай изоляцию, вот и готово!'. Но реальность, как всегда, куда сложнее. Изначально я, когда только начинал работать в этой области, тоже имел подобное представление. Только потом, столкнувшись с практикой, понял, сколько нюансов тут кроется. Не просто намотка, а точный расчет, выбор материалов, контроль качества – все это критически важно для надежности и долговечности конечного продукта. Недавно работали с проектом для энергетической компании, где сэкономили на сырье и получили проблемы с прослу жизнью рукавов, что стоило нам немалых денег. Эта история заставила серьезно задуматься о подходах к производству.

Обзор рынка и основные проблемы

Рынок изоляционных рукавов для проводов сейчас довольно насыщенный, но конкуренция высока. Много предложений, разного качества и ценового диапазона. Основная проблема, на мой взгляд, – это отсутствие единых стандартов и контроля за их соблюдением. Часто производители экономят на материалах, игнорируют требования к механической прочности или не уделяют должного внимания качеству изоляции. Это приводит к преждевременному выходу из строя рукавов и, как следствие, к дополнительным расходам для потребителей. Кроме того, все большую роль играет экологическая безопасность – требуется всё более качественная и безопасная изоляция, которая соответствовала бы современным экологическим требованиям. Например, все чаще запрашиваются рукава из негорючих материалов.

Выбор сырья: это не просто цена

Сырье – это, пожалуй, самый важный фактор, влияющий на качество готового продукта. Тут не стоит гнаться за самой низкой ценой. Некачественный полимер, даже при правильной технологической обработке, не обеспечит должной изоляции и долговечности. Мы, в своей работе, всегда отдаем предпочтение проверенным поставщикам, которые предоставляют сертификаты качества на свою продукцию. Особое внимание уделяем компаунду – его состав и пропорции напрямую влияют на механические свойства, термостойкость и устойчивость к химическим воздействиям. Однажды, тестировали несколько вариантов компаунда для рукавов, предназначенных для работы в агрессивной среде (например, в нефтехимической промышленности). Оказалось, что даже небольшое изменение в процентном соотношении одного из компонентов может существенно повлиять на устойчивость к определенному химическому веществу. Это показывает, что выбор сырья – это кропотливая работа, требующая глубоких знаний и опыта.

Технологический процесс: от экструзии до контроля качества

Технологический процесс производства изоляционных рукавов для проводов включает в себя несколько основных этапов: экструзию, вулканизацию (для резиновых рукавов), намотку, обрезку и контроль качества. Экструзия – это процесс выдавливания расплавленного материала через фильеру заданной формы. Важно правильно подобрать параметры экструзии (температуру, давление, скорость подачи), чтобы обеспечить равномерную толщину стенок рукава и избежать дефектов. После экструзии рукав проходит через этап вулканизации (если это резиновый рукав), который придает ему прочность и эластичность. Контроль качества осуществляется на всех этапах производства – от входного контроля сырья до выходного контроля готовой продукции. Мы используем различные методы контроля, такие как визуальный осмотр, измерение толщины стенок, испытания на растяжение, ударную вязкость и термостойкость.

Особенности производства для различных типов проводов

Важно понимать, что требования к изоляционным рукавам для проводов зависят от типа провода и условий его эксплуатации. Для кабелей, предназначенных для прокладки в земле, требуется более высокая механическая прочность и устойчивость к воздействию влаги и почвы. Для кабелей, используемых в электроустановках, важны термостойкость и огнестойкость. Для кабелей, предназначенных для работы в агрессивной среде, необходимо использовать материалы, устойчивые к воздействию химических веществ. Например, при производстве рукавов для кабелей, используемых в нефтегазовой отрасли, мы используем специальные полимеры, устойчивые к воздействию нефти, газа и других агрессивных сред. Один раз столкнулись с проблемой при производстве рукавов для кабелей, проходящих через зоны с повышенной влажностью – возникли проблемы с адгезией изоляции к проводу, пришлось искать альтернативные решения в составе компаунда и технологии намотки.

Роль автоматизации и современного оборудования

Современное производство изоляционных рукавов для проводов невозможно представить без автоматизации и использования современного оборудования. Автоматизация позволяет повысить производительность, снизить себестоимость продукции и обеспечить более стабильное качество. Мы используем экструдеры с автоматическим контролем температуры и давления, намоточные машины с автоматической регулировкой натяжения и обрезки, а также современные системы контроля качества, которые позволяют выявлять дефекты на ранних стадиях производства. К тому же, автоматизация позволяет снизить влияние человеческого фактора, что также способствует повышению качества продукции. Но автоматизация – это не панацея. Важно правильно подобрать оборудование и настроить его параметры для конкретного типа рукава и условий производства.

Перспективы развития и инновации

Рынок изоляционных рукавов для проводов постоянно развивается, появляются новые материалы и технологии. Одной из перспективных тенденций является использование нанотехнологий для улучшения свойств изоляционных материалов. Наночастицы могут повысить механическую прочность, термостойкость и электроизоляционные свойства полимеров. Также активно разрабатываются новые типы изоляции, которые обладают улучшенными экологическими характеристиками и устойчивостью к воздействию ультрафиолетового излучения. Мы, как технологическая компания, постоянно следим за новыми тенденциями и внедряем инновационные решения в свою производственную деятельность. Например, сейчас активно изучаем возможность использования новых полимерных компаундов, которые обладают повышенной термостойкостью и химической стойкостью. Кроме того, работаем над улучшением технологии намотки, чтобы снизить расход материалов и повысить производительность.

ООО Сиань Айвэй торговая компания: подход к качеству

ООО Сиань Айвэй торговая компания стремится предоставлять своим клиентам высококачественные изоляционные рукава для проводов, соответствующие самым строгим требованиям. Мы уделяем особое внимание качеству сырья, технологическому процессу и контролю качества. Наши специалисты обладают богатым опытом и знаниями в области производства изоляционных материалов. Мы предлагаем широкий ассортимент рукавов для различных типов проводов и условий эксплуатации. Используя наш опыт и знания, мы можем предложить клиентам оптимальное решение, которое соответствует их потребностям и бюджету. Более подробную информацию о нашей продукции и услугах можно найти на сайте:

В общем, производство изоляционных рукавов для проводов – это не просто заготовка и намотка. Это целая наука, требующая знаний, опыта и постоянного совершенствования. И именно это, я считаю, отличает профессионалов от любителей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Аэрогелевое теплоизоляционное покрытие

Аэрогелевое теплоизоляционное покрытие -

Защитная крышка для теплоизоляции клапана из нержавеющей стали

Защитная крышка для теплоизоляции клапана из нержавеющей стали -

Гибкий термочехол

Гибкий термочехол -

Взрывозащищенный энергосберегающий электромагнитный индукционный нагревательный стержень

Взрывозащищенный энергосберегающий электромагнитный индукционный нагревательный стержень -

Защитная втулка фланца из нержавеющей сталии

Защитная втулка фланца из нержавеющей сталии -

Устройство теплоизоляции устья нефтедобывающей скважины

Устройство теплоизоляции устья нефтедобывающей скважины -

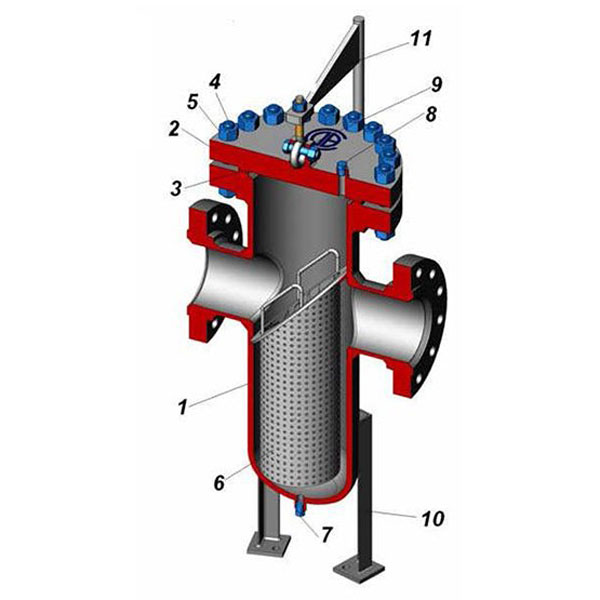

Фильтр корзинного типа

Фильтр корзинного типа -

Устройство теплоизоляции устья скважины для нагнетания воды

Устройство теплоизоляции устья скважины для нагнетания воды -

Устройство для сбора грязной нефти

Устройство для сбора грязной нефти -

Устройство для ввода реагентов

Устройство для ввода реагентов -

Интеллектуальный регенеративный циркуляционный полоз

Интеллектуальный регенеративный циркуляционный полоз

Связанный поиск

Связанный поиск- Ведущая страна по изоляции нефтепроводов

- Ведущая страна покупателей недорогих изоляционных рубашек для фильтров

- Поставщики электромагнитных нагревателей

- Страна-покупатель дешевых систем обогрева оборудования

- Поставщики мощности обогревателей

- Теплоизоляция устья нефтяных и газовых скважин

- Стыки труб изоляция

- Ведущая страна-покупатель для oem получение от нагревателей

- Ведущий покупатель взрывозащищенных электронагревательных стержней оптовая продажа

- Ведущая страна основных покупателей изоляционных оболочек для оборудования