Завод по производству изоляционных рукавов для фильтров

Производство изоляционных рукавов для фильтров – это, на первый взгляд, довольно простая задача. Многие считают, что дело сводится к выбору материала и герметичной сборке. Но опыт подсказывает, что здесь гораздо больше нюансов. Например, часто встречаю ситуации, когда производители фокусируются только на стоимости сырья, упуская из виду критически важные факторы: адгезию изоляционного материала к фильтру, долговечность соединения в условиях вибрации и давления, а также влияние температуры и химических веществ. Недавно работали над проектом для компании, занимающейся фильтрацией в химической промышленности, и чуть не столкнулись с серьезной проблемой из-за неправильного выбора клея. Это заставило пересмотреть весь подход к процессу. О чем конкретно пойдет речь ниже.

Выбор материалов: не только цена

Да, материалы для изоляции – это, безусловно, основа всего. На рынке представлен широкий спектр: стеклоткань, базальтовая вата, минеральная вата, терморезины, полимерные материалы… Каждый из них имеет свои преимущества и недостатки. Базальтовая вата, например, хороша своей термостойкостью, но может требовать дополнительной обработки для предотвращения пыления. Стеклоткань же, наоборот, более доступна, но ее адгезия может быть проблемой при высоких температурах или контакте с агрессивными средами. Важно понимать, что 'лучший' материал – это не тот, который стоит дешевле, а тот, который оптимально подходит для конкретных условий эксплуатации фильтра. Здесь, конечно, нужна консультация со специалистами, и, желательно, предварительные испытания образцов.

Еще один важный момент – это совместимость материалов между собой. Иногда, казалось бы, идеальный материал для изоляции может плохо взаимодействовать с материалом фильтра или с другими компонентами системы. Это может привести к разрушению изоляции, вытеканию утечек, и даже к преждевременному выходу из строя всего фильтра. Мы однажды потратили много времени и ресурсов на разработку изоляции для высокотемпературного фильтра, и выяснилось, что выбранный клей не выдерживает воздействия химически активного масла, используемого в процессе фильтрации. Это, естественно, привело к серьезным проблемам, и нам пришлось пересмотреть всю конструкцию.

Технология сборки: герметичность и долговечность

Само по себе наличие хорошего изоляционного материала недостаточно. Необходимо правильно его соединить с фильтром, обеспечив надежную герметичность и долговечность соединения. Тут уже начинается инженерная работа. Например, для рукавных фильтров часто используют термоусаживаемые манжеты, которые обеспечивают плотное прилегание изоляции к фильтру. Но выбор типа манжеты, ее толщины и материала зависит от многих факторов: размера фильтра, давления в системе, температуры и т.д. Неправильный выбор может привести к образованию щелей и утечек, что, в свою очередь, негативно сказывается на эффективности фильтрации.

Что касается клея – тут нужно быть предельно внимательными. Он должен обладать хорошей адгезией к материалу фильтра и изоляции, быть устойчивым к вибрациям и температурным перепадам, а также не выделять вредных веществ. Мы часто используем эпоксидные клеи для изоляции фильтров, но для некоторых применений (например, для фильтров, работающих в агрессивных средах) лучше использовать специальные полиуретановые или силиконовые клеи. Важно не только правильно выбрать клей, но и правильно его нанести, соблюдая технологию нанесения и времени высыхания. Многие недооценивают этот момент, а он, на мой взгляд, критически важен.

Контроль качества: проверка на прочность и герметичность

После сборки изоляционные рукава для фильтров должны пройти обязательный контроль качества. Это включает в себя визуальный осмотр на наличие дефектов, проверку герметичности с помощью специальных тестов (например, сжатие с последующим контролем на утечки), а также испытания на прочность и долговечность. Для этого можно использовать различные методы: статическое нагружение, динамическое нагружение, температурные циклы, воздействие химических веществ и т.д. Мы обычно проводим несколько видов испытаний для каждого типа фильтра, чтобы убедиться в его надежности и соответствии требованиям заказчика.

Один из самых распространенных видов дефектов – это образование микротрещин в изоляционном слое. Их трудно обнаружить визуально, но они могут привести к утечкам и снижению эффективности фильтрации. Поэтому для выявления таких дефектов используют различные методы неразрушающего контроля: ультразвуковой контроль, рентгеновский контроль, термический анализ и т.д. Стоит отметить, что контроль качества – это не разовое мероприятие, а непрерывный процесс, который должен проводиться на всех этапах производства.

Опыт и ошибки: что важно помнить

За годы работы мы накопили большой опыт в производстве изоляции для фильтров. И, конечно, были и ошибки. Например, однажды мы выпустили партию фильтров с некачественной изоляцией, что привело к серьезным проблемам у заказчика. Оказалось, что мы использовали неправильный тип клея, который не выдерживал воздействия химически активных веществ. Этот случай стал для нас важным уроком. Теперь мы уделяем еще больше внимания выбору материалов и контролю качества.

Кроме того, важно помнить о влиянии окружающей среды на изоляцию. В условиях высокой влажности изоляция может быстро разрушиться, а под воздействием ультрафиолетового излучения она может потерять свои свойства. Поэтому при выборе материалов необходимо учитывать условия эксплуатации фильтра и использовать материалы, устойчивые к воздействию окружающей среды.

Будущее производства: новые технологии и материалы

Производство изоляционных рукавов для фильтров постоянно развивается. Появляются новые материалы, новые технологии сборки, новые методы контроля качества. Например, сейчас активно разрабатываются новые типы изоляционных материалов, которые обладают улучшенными свойствами: повышенной термостойкостью, повышенной химической стойкостью, повышенной адгезией. Также появляются новые методы нанесения изоляции, которые позволяют снизить ее толщину и вес, но при этом сохранить ее эффективность. Мы постоянно следим за новыми тенденциями в отрасли и внедряем их в нашу работу. Мы, например, активно изучаем возможности использования нанотехнологий для создания новых изоляционных материалов. ООО Сиань Айвэй торговая компания

В заключение хотелось бы сказать, что производство изоляционных рукавов для фильтров – это сложный и многогранный процесс, требующий глубоких знаний и опыта. Нельзя экономить на материалах и контроле качества, иначе это может привести к серьезным проблемам. Важно правильно выбирать материалы, использовать современные технологии сборки, и тщательно контролировать качество готовой продукции. Только так можно обеспечить надежность и долговечность фильтров, а также удовлетворить потребности заказчика.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Устройство для ввода реагентов

Устройство для ввода реагентов -

Взрывозащищенный энергосберегающий электромагнитный индукционный нагревательный стержень

Взрывозащищенный энергосберегающий электромагнитный индукционный нагревательный стержень -

Устройство теплоизоляции устья нефтедобывающей скважины

Устройство теплоизоляции устья нефтедобывающей скважины -

Защитная крышка для теплоизоляции клапана из нержавеющей стали

Защитная крышка для теплоизоляции клапана из нержавеющей стали -

Аэрогелевое теплоизоляционное покрытие

Аэрогелевое теплоизоляционное покрытие -

Устройство для сбора грязной нефти

Устройство для сбора грязной нефти -

Устройство теплоизоляции устья скважины для нагнетания воды

Устройство теплоизоляции устья скважины для нагнетания воды -

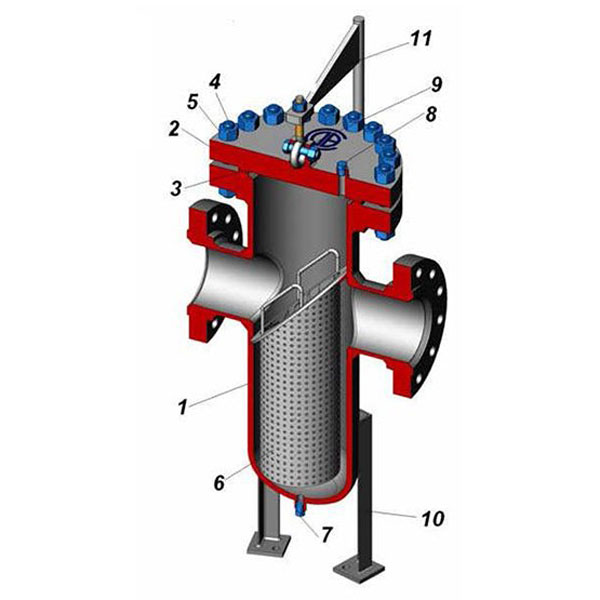

Фильтр корзинного типа

Фильтр корзинного типа -

Защитная втулка фланца из нержавеющей сталии

Защитная втулка фланца из нержавеющей сталии -

Интеллектуальный регенеративный циркуляционный полоз

Интеллектуальный регенеративный циркуляционный полоз -

Гибкий термочехол

Гибкий термочехол

Связанный поиск

Связанный поиск- Котёл горячей воды

- Основные страны-покупатели электронагревательных стержней

- Поставщики изоляционных оболочек

- Установка для изоляции устья скважины при гидроразрыве

- Поставщики изоляционных манжет для шаровых кранов

- Ведущий покупатель дешевых изоляционных материалов в основных странах

- Ведущая страна по изоляции арматуры

- Виды теплоизоляционных материалов

- Ведущий покупатель аэрогелевых теплоизоляционных покрытий оптом

- Производители энергосберегающих обогревателей