Завод по производству изоляционных рукавов для фитингов

Завод по производству изоляционных рукавов для фитингов – звучит как узкая специализация, верно? Многие представляют себе что-то вроде простой обмотки. Но реальность гораздо сложнее, и от качества этой самой обмотки напрямую зависит надежность всего теплоизоляционного контура. В последнее время наблюдается повышенный спрос на подобные изделия, что, с одной стороны, здорово, а с другой – поднимает вопросы качества и соответствия требованиям. В этой статье поделюсь своими наблюдениями и опытом, основанным на работе с различными предприятиями в этой области.

Основные этапы производства и их особенности

Сразу хочу отметить, что процесс создания изоляционных рукавов для фитингов – это не просто намотка материала. Это многоступенчатая процедура, включающая подбор сырья, формирование каркаса, нанесение изоляционного слоя и его фиксацию. Часто начинается все с выбора материала – стеклоткань, минеральная вата, базальтовая вата, полиэстеровые материалы... Каждый из них обладает своими характеристиками: теплопроводностью, огнестойкостью, устойчивостью к воздействию химических веществ. Выбор зависит от конкретного применения и температурного режима.

Одним из ключевых моментов является формирование каркаса. Он может быть металлическим (например, из нержавеющей стали) или из специального полимерного материала. Металлический каркас обеспечивает высокую механическую прочность, но требует дополнительной защиты от коррозии. Полимерный каркас более гибкий и легкий, но может быть менее устойчивым к высоким температурам и нагрузкам. Встречаются и гибридные решения – комбинация металла и полимера.

Затем идет собственно нанесение изоляционного слоя. Здесь тоже есть свои тонкости. Важно обеспечить равномерное распределение материала, чтобы избежать 'мостиков холода'. Часто используют специальные клеи и связующие, которые обеспечивают надежную фиксацию и герметичность изоляции. При работе с минеральной ватой, например, необходимо учитывать её плотность и волокнистость, чтобы избежать усадки и деформации рукава.

Проблемы, с которыми сталкиваются производители

Одна из распространенных проблем – это обеспечение герметичности соединения изоляционного рукава с фитингом. Даже незначительные щели могут привести к утечке тепла и снижению эффективности всей системы. Для этого применяют различные методы герметизации: использование специальных уплотнителей, пропитка изоляционного слоя герметиками, дополнительная обмотка.

Еще одна проблема – это обеспечение устойчивости к вибрациям и механическим воздействиям. В нефтегазовой отрасли, например, системы изоляции подвергаются постоянным вибрациям и ударам. Поэтому изоляционные рукава должны быть достаточно прочными и гибкими, чтобы выдерживать эти нагрузки. Иначе, можно получить разрыв изоляции и потерю теплоизоляционных свойств.

Я помню один случай, когда мы работали с компанией, производящей изоляцию для трубопроводов. Они столкнулись с проблемой деформации изоляционных рукавов при транспортировке. Оказалось, что материал, который они использовали, имел неоптимальные характеристики на растяжение. Решение нашли, заменив материал на более прочный и гибкий, а также оптимизировав процесс упаковки.

Материалы и их применение

Выбор материала для изоляционных рукавов для фитингов определяется требованиями к теплоизоляции, механической прочности, устойчивости к агрессивным средам и температурному режиму. Наиболее распространенные материалы:

- Стеклоткань: Хорошая теплоизоляция, огнестойкость, но относительно низкая механическая прочность. Часто используется в сочетании с другими материалами.

- Минеральная вата: Отличная теплоизоляция и звукоизоляция, хорошая огнестойкость. Требует защиты от влаги.

- Базальтовая вата: Более устойчива к высоким температурам и химическим воздействиям, чем минеральная вата.

- Полиэстеровые материалы: Легкие, гибкие, устойчивы к влаге и химическим веществам.

Для изготовления каркасов чаще всего используют нержавеющую сталь (для высоких температур и агрессивных сред) и полимеры (для более простых условий эксплуатации). Важно помнить, что выбор материала – это компромисс между различными факторами. Не существует универсального решения.

Контроль качества: не пренебрегайте

Строгий контроль качества на всех этапах производства – это залог надежности и долговечности изоляционных рукавов для фитингов. На каждом этапе необходимо проводить проверки на соответствие размеров, плотности, теплопроводности, устойчивости к механическим воздействиям и герметичности. Часто используют специальные приборы и методы испытаний.

К сожалению, не все производители уделяют достаточно внимания контролю качества. В результате на рынке попадают изделия, которые не соответствуют заявленным характеристикам и могут привести к серьезным проблемам в работе систем изоляции. Поэтому при выборе поставщика важно обращать внимание на наличие сертификатов соответствия и опыт работы компании.

Перспективы развития

Я думаю, что в будущем нас ждет дальнейшее развитие технологий производства изоляционных рукавов для фитингов. Появятся новые материалы с улучшенными характеристиками, новые методы формирования каркасов и нанесения изоляционного слоя. Особое внимание будет уделяться разработке экологически чистых и энергоэффективных решений.

Например, сейчас активно исследуются материалы на основе биополимеров и наночастиц, которые могут значительно улучшить теплоизоляционные свойства рукавов. Кроме того, разрабатываются технологии автоматизации производства, которые позволят снизить трудозатраты и повысить качество продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Устройство теплоизоляции устья нефтедобывающей скважины

Устройство теплоизоляции устья нефтедобывающей скважины -

Защитная втулка фланца из нержавеющей сталии

Защитная втулка фланца из нержавеющей сталии -

Гибкий термочехол

Гибкий термочехол -

Устройство для сбора грязной нефти

Устройство для сбора грязной нефти -

Интеллектуальный регенеративный циркуляционный полоз

Интеллектуальный регенеративный циркуляционный полоз -

Защитная крышка для теплоизоляции клапана из нержавеющей стали

Защитная крышка для теплоизоляции клапана из нержавеющей стали -

Устройство для ввода реагентов

Устройство для ввода реагентов -

Взрывозащищенный энергосберегающий электромагнитный индукционный нагревательный стержень

Взрывозащищенный энергосберегающий электромагнитный индукционный нагревательный стержень -

Устройство теплоизоляции устья скважины для нагнетания воды

Устройство теплоизоляции устья скважины для нагнетания воды -

Аэрогелевое теплоизоляционное покрытие

Аэрогелевое теплоизоляционное покрытие -

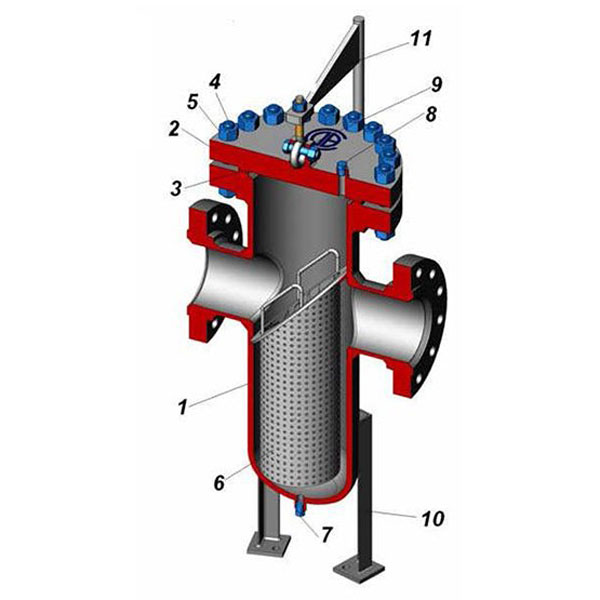

Фильтр корзинного типа

Фильтр корзинного типа

Связанный поиск

Связанный поиск- Производители изоляционных изделий

- Ведущая страна по оптовым закупкам систем обогрева устья скважины

- Ведущий покупатель дешевых изоляционных материалов

- Ведущие покупатели изоляционных материалов oem по областям применения

- Ведущие покупатели оптовых продаж эффективности обогревателей

- Цена изоляционной оболочки

- Установка для оценки изоляции труб

- Поставщики минеральных теплоизоляционных материалов

- Дешевые взрывозащищенный электромагнитный нагревательный прибор основные страны-покупатели

- Поставщики нагревательных стержней