Завод по производству защитных крышек для фланцев из нержавеющей стали

Защитные крышки для фланцев из нержавеющей стали… На первый взгляд, простая вещь. Но как часто мы задумываемся о том, что подразумевается под 'защитой'? Просто предотвратить попадание грязи и пыли? А как насчет коррозии, механических повреждений, условий эксплуатации? В моей практике, часто именно не учтенные факторы приводят к преждевременному износу оборудования. Сегодня расскажу, что нужно учитывать при выборе или, тем более, при создании завода по производству защитных крышек для фланцев из нержавеющей стали.

Обзор: не просто крышка, а решение

Итак, речь не просто о механической детальке. Это элемент системы, который должен выполнять ряд функций: защита от внешних воздействий, сохранение герметичности соединения, иногда - даже антивандальная защита. В зависимости от отрасли – нефтегаз, химическая промышленность, пищевая – требования к этим функциям существенно различаются. В последнее время наблюдается рост спроса на защитные крышки для фланцев из нержавеющей стали с повышенной устойчивостью к агрессивным средам, что, разумеется, требует более сложных технологий и материалов.

Мы в ООО Сиань Айвэй торговая компания (https://www.aiwei.ru) давно работаем с различными видами фланцев и применяем самые разнообразные решения по их защите. Наша компания занимается поставками материалов, разработкой и производством различных решений, включая и защитные крышки для фланцев из нержавеющей стали. Опыт позволяет утверждать: универсального решения не существует. Нужен индивидуальный подход и понимание специфики работы оборудования.

Проблемы с выбором материала

Начнем с материалов. Нержавеющая сталь – это, конечно, основа. Но какой марки? 304, 316, 316L? Выбор зависит от коррозионной активности среды. Для работы с хлором, серой и другими агрессивными веществами, однозначно потребуется 316 или 316L. Просто 304 может быстро потерять свои свойства. Недооценка этого фактора – классическая ошибка. Вспомню один случай – заказчик получил крышки из 304 для установки в резервуар, содержащий серную кислоту. Через полгода они практически корродировали. Потеря клиентов, испорченная репутация… В итоге, потребовался переработанный дизайн и замена материала.

Еще один момент – влияние температуры. Высокие температуры могут привести к деформации стали и потере герметичности. В таких случаях необходимо использовать специальные марки нержавеющей стали с повышенной термостойкостью, или предусмотреть компенсационные механизмы в конструкции крышки. Иногда, проще использовать термостойкие полимеры, но они, как правило, не подходят для агрессивных сред. Нужно тщательно взвешивать все 'за' и 'против'.

Технологии производства: от литья до лазерной резки

Технологии производства защитных крышек для фланцев из нержавеющей стали варьируются в зависимости от объема заказа и требуемой точности. Наиболее распространенные методы – литье, штамповка, лазерная резка и обработка на станках с ЧПУ. Литье подходит для больших объемов, штамповка – для серийного производства простых деталей. Лазерная резка позволяет изготавливать детали сложной формы с высокой точностью, а станки с ЧПУ обеспечивают высокую повторяемость и качество.

Мы используем комбинированный подход. Для крупносерийного производства – штамповка с последующей обработкой на станках с ЧПУ. Для изготовления прототипов и небольших партий – лазерная резка и литье. Важно иметь в арсенале разные технологии, чтобы оперативно реагировать на потребности заказчика. При проектировании мы уделяем особое внимание деталям: радиусы скругления, толщину стенок, наличие уплотнительных элементов. Именно от этих деталей зависит долговечность и надежность крышки.

Вопросы контроля качества

Контроль качества – это критически важный этап производства. На каждом этапе – от входного контроля материалов до финальной проверки готовой продукции. Особое внимание уделяется геометрическим размерам, механическим свойствам и коррозионной стойкости. Мы используем различные методы контроля: визуальный осмотр, ультразвуковой контроль, химический анализ. В последнее время все больше внимания уделяется автоматизированным системам контроля качества, которые позволяют минимизировать риск человеческой ошибки.

Важно не только проверить готовую деталь, но и провести испытания на соответствие требованиям заказчика. Это могут быть испытания на герметичность, прочность, коррозионную стойкость. Если крышки будут использоваться в агрессивной среде, необходимо провести ускоренное старение для оценки срока службы. Без этих испытаний нельзя быть уверенным в надежности продукции. В одном случае мы зафиксировали деформацию крышки при испытании на коррозионную стойкость через всего несколько часов, что потребовало пересмотра технологии производства и выбора другого материала.

Поиск поставщиков и логистика

Помимо производственного процесса, важной задачей является поиск надежных поставщиков материалов. Нержавеющая сталь – это не только металл, но и технология производства. Необходимо убедиться, что поставщик имеет сертификаты качества и может гарантировать соответствие материала заявленным характеристикам. Также важен уровень логистики – своевременная доставка материалов на завод и готовой продукции заказчику.

В последнее время наблюдается рост цен на нержавеющую сталь, что оказывает влияние на себестоимость защитных крышек для фланцев из нержавеющей стали. Чтобы снизить затраты, мы сотрудничаем с несколькими поставщиками и используем различные стратегии закупок. Например, мы закупаем большие партии материалов с оптовыми скидками, или используем альтернативные марки стали с аналогичными свойствами. При этом, мы не забываем о качестве – экономия не должна идти в ущерб надежности продукции. Мы стремимся найти баланс между стоимостью и качеством, чтобы предлагать нашим клиентам оптимальное решение.

Перспективы развития: умные крышки и IoT

В будущем, защитные крышки для фланцев из нержавеющей стали могут стать частью 'умной' системы мониторинга оборудования. Это может быть реализовано с помощью встроенных датчиков, которые отслеживают температуру, давление и другие параметры. Эта информация может передаваться на центральный сервер и использоваться для прогнозирования отказов и оптимизации режимов работы оборудования. Использование технологий IoT может значительно повысить эффективность и надежность производственных процессов.

Мы сейчас изучаем возможности интеграции датчиков в наши крышки и разрабатываем прототипы 'умных' крышек. Это – перспективное направление развития, которое позволит нашим клиентам получить более полную информацию о состоянии оборудования и принимать обоснованные решения. Но для этого потребуется разработка новых технологий и привлечение специалистов в области IoT. Это сложная задача, но мы готовы ее решать. Ведь главное – это создавать решения, которые будут действительно полезны нашим клиентам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Защитная крышка для теплоизоляции клапана из нержавеющей стали

Защитная крышка для теплоизоляции клапана из нержавеющей стали -

Взрывозащищенный энергосберегающий электромагнитный индукционный нагревательный стержень

Взрывозащищенный энергосберегающий электромагнитный индукционный нагревательный стержень -

Защитная втулка фланца из нержавеющей сталии

Защитная втулка фланца из нержавеющей сталии -

Устройство для ввода реагентов

Устройство для ввода реагентов -

Гибкий термочехол

Гибкий термочехол -

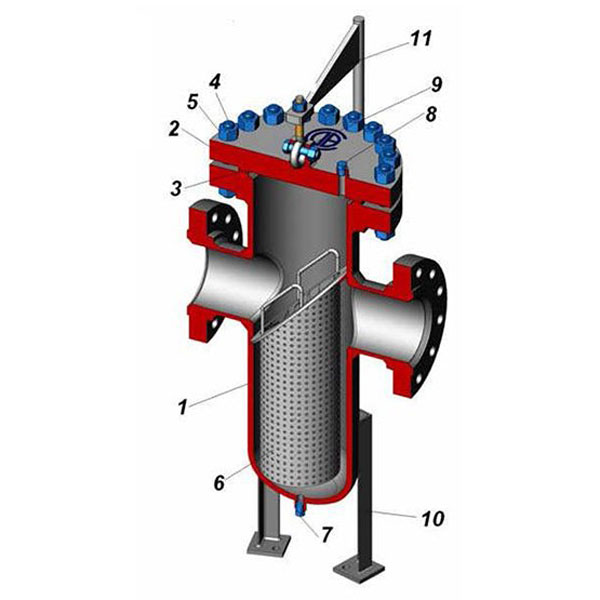

Фильтр корзинного типа

Фильтр корзинного типа -

Устройство теплоизоляции устья нефтедобывающей скважины

Устройство теплоизоляции устья нефтедобывающей скважины -

Устройство для сбора грязной нефти

Устройство для сбора грязной нефти -

Интеллектуальный регенеративный циркуляционный полоз

Интеллектуальный регенеративный циркуляционный полоз -

Устройство теплоизоляции устья скважины для нагнетания воды

Устройство теплоизоляции устья скважины для нагнетания воды -

Аэрогелевое теплоизоляционное покрытие

Аэрогелевое теплоизоляционное покрытие

Связанный поиск

Связанный поиск- Цена наружной изоляции стальных труб

- Термочехол съемный

- Ведущий покупатель газовых водогрейных котлов

- Основные покупатели оптовых изоляционных коэффициентов

- Ведущий покупатель аэрогелевых изоляционных покрытий

- Ведущий покупатель оптовых систем нагрева нефти

- Поставщики работы обогревателей

- Страны-лидеры по закупкам емкостных водонагревателей мощностью 2-500 квт

- Ведущие страны - основные покупатели трубной изоляции по весу

- Поставщики накопительных водонагревателей