Завод по нагреву масла

Завод по нагреву масла – это не просто установка, это сложный комплекс инженерных решений, требующий глубокого понимания процессов теплопередачи, химии масел и специфики оборудования. Часто, проектировщики недооценивают важность грамотного подбора материалов и систем контроля, что впоследствии приводит к серьезным проблемам с надежностью и эффективностью. Мы в ООО Сиань Айвэй торговая компания накопили определенный опыт в этой области, и хочу поделиться некоторыми мыслями, основанными на реальных проектах, как удачных, так и не очень.

Почему недооценка качества нагревательного оборудования – это риск

Первая ошибка, которую я часто вижу – это попытки сэкономить на качестве. Дешевый **завод по нагреву масла** собран из некачественных материалов, а системы управления – из устаревших компонентов. Это, конечно, сразу снижает первоначальную стоимость, но потом приходится платить в разы больше за ремонт, простои и перепрофилирование оборудования. Масло – ценный ресурс, его качественное нагревание напрямую влияет на срок службы оборудования и производительность всего предприятия. Кроме того, неправильный режим нагрева может привести к деградации масел, образованию шлаков и отложений, что в итоге требует более частой замены или даже полной замены целых агрегатов.

Например, мы участвовали в проекте по модернизации старого завода, где предыдущий владелец, стремясь сократить затраты, купил самый дешевый **обогреватель масла**. В итоге, через полгода работы аппарат вышел из строя. Причина оказалась в некачественных теплообменниках, которые быстро корродировали под воздействием высокой температуры и агрессивной среды. Пришлось полностью менять теплообменник, а также провести дорогостоящий ремонт системы управления. Этот случай – хороший пример того, как экономия на начальном этапе может обернуться серьезными проблемами в будущем.

Основные этапы проектирования **завода по нагреву масла**: от концепции до ввода в эксплуатацию

Проектирование **завода по нагреву масла** – многоступенчатый процесс. Начинается с анализа технологического процесса: какая температура масла необходима, какой объем нужно нагревать, какая допустимая погрешность в температуре, какие требования к чистоте масла и т.д. Затем идет выбор типа нагревательного оборудования: это может быть теплообменник, электрический нагреватель, масляная печь или комбинированная система. Необходимо учитывать особенности масел, которые будут нагреваться – их химический состав, вязкость, температуру вспышки и другие параметры.

Важнейшим этапом является расчет тепловой нагрузки. Тут нельзя полагаться на приблизительные оценки или готовые таблицы. Необходимо проводить детальные тепловые расчеты с учетом всех факторов, влияющих на теплопередачу: теплопотери, конвекции, излучения. Использование специализированного программного обеспечения для тепловых расчетов – это необходимость, а не прихоть. Без точных расчетов невозможно выбрать оборудование, которое будет эффективно работать и соответствовать требованиям технологического процесса.

Не менее важным является выбор системы контроля и управления. Необходимо предусмотреть автоматическое регулирование температуры, давления, уровня масла, а также систему аварийной защиты. Современные системы управления позволяют не только поддерживать заданную температуру, но и оптимизировать процесс нагрева, снижая энергопотребление и продлевая срок службы оборудования. Использование современных датчиков температуры и давления, а также программируемых логических контроллеров (ПЛК) позволяет повысить эффективность и надежность работы **завода по нагреву масла**.

Материалы: выбор оптимального решения для агрессивной среды

Выбор материалов – это отдельная большая тема. Масла, которые нагреваются на **заводе по нагреву масла**, часто содержат присадки, которые могут оказывать агрессивное воздействие на материалы оборудования. Поэтому необходимо выбирать материалы, устойчивые к воздействию этих масел, высоких температур и давления. В большинстве случаев используются нержавеющие стали, но выбор конкретного типа стали зависит от химического состава масел и температуры нагрева. Например, для масел, содержащих серу, рекомендуется использовать специальные марки нержавеющей стали, устойчивые к коррозии.

Например, мы работали над проектом по нагреву моторного масла. Тут выбор материала был особенно сложным, потому что моторное масло содержит большое количество присадок, которые могут образовывать шлаки и отложения. В итоге, мы выбрали теплообменник из нержавеющей стали марки 316L, которая обладает повышенной устойчивостью к коррозии и механическим повреждениям. Это позволило значительно увеличить срок службы оборудования и снизить затраты на ремонт и обслуживание.

Теплообменники: различные конструкции и их применение

Как я уже упоминал, теплообменники – это основной элемент **завода по нагреву масла**. Существует несколько типов теплообменников: кожухотрубные, пластинчатые, спиральные и т.д. Выбор типа теплообменника зависит от конкретных требований технологического процесса. Кожухотрубные теплообменники – это наиболее распространенный тип, который отличается высокой надежностью и простотой обслуживания. Пластинчатые теплообменники – это более компактное и эффективное решение, но они менее устойчивы к загрязнениям. Спиральные теплообменники – это оптимальный выбор для нагрева вязких масел, так как они обладают высокой пропускной способностью и устойчивостью к засорению.

При проектировании теплообменника необходимо учитывать не только тепловой режим, но и гидродинамические характеристики. Необходимо обеспечить равномерное распределение потока масла по всей площади теплообмена, чтобы избежать образования зон с низким тепловым напором. Это достигается путем использования специальных устройств для перемешивания масла. Также важно правильно выбрать размеры и форму труб, чтобы минимизировать гидравлическое сопротивление.

Контроль и обслуживание: залог долговечности и эффективности

Недостаточно просто построить **завод по нагреву масла**. Необходимо обеспечить его надежную эксплуатацию и регулярное обслуживание. Важно установить систему автоматического контроля температуры, давления, уровня масла, а также систему аварийной защиты. Необходимо регулярно проводить очистку теплообменников от отложений и шлаков, а также проверять состояние материалов оборудования.

Оптимально проводить плановые осмотры и техническое обслуживание оборудования, предусмотренные проектом. Признаки неисправностей, такие как повышение температуры, снижение давления, утечки масла, должны немедленно вызывать реакцию. Важно иметь запасные части и материалы для оперативного устранения поломок. Регулярное обучение персонала правилам эксплуатации оборудования и навыкам проведения технического обслуживания также является важным фактором обеспечения долговечности и эффективности **завода по нагреву масла**.

В заключение хочу сказать, что проектирование и эксплуатация **завода по нагреву масла** – это сложная задача, требующая профессионального подхода и глубокого понимания процессов теплопередачи. Экономия на начальном этапе может привести к серьезным проблемам в будущем. Важно выбирать качественное оборудование, использовать правильные материалы, обеспечивать надежную систему контроля и обслуживания, и регулярно проводить техническое обслуживание. Только так можно построить и эксплуатировать предприятие, которое будет эффективно работать и приносить прибыль.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Взрывозащищенный энергосберегающий электромагнитный индукционный нагревательный стержень

Взрывозащищенный энергосберегающий электромагнитный индукционный нагревательный стержень -

Аэрогелевое теплоизоляционное покрытие

Аэрогелевое теплоизоляционное покрытие -

Устройство для ввода реагентов

Устройство для ввода реагентов -

Интеллектуальный регенеративный циркуляционный полоз

Интеллектуальный регенеративный циркуляционный полоз -

Защитная втулка фланца из нержавеющей сталии

Защитная втулка фланца из нержавеющей сталии -

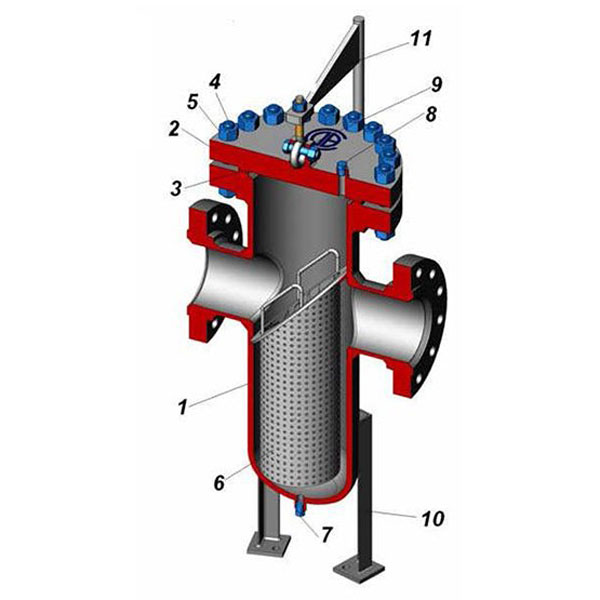

Фильтр корзинного типа

Фильтр корзинного типа -

Устройство для сбора грязной нефти

Устройство для сбора грязной нефти -

Защитная крышка для теплоизоляции клапана из нержавеющей стали

Защитная крышка для теплоизоляции клапана из нержавеющей стали -

Гибкий термочехол

Гибкий термочехол -

Устройство теплоизоляции устья нефтедобывающей скважины

Устройство теплоизоляции устья нефтедобывающей скважины -

Устройство теплоизоляции устья скважины для нагнетания воды

Устройство теплоизоляции устья скважины для нагнетания воды

Связанный поиск

Связанный поиск- Заводы по применению изоляционных материалов

- Классификация изоляционных материалов

- Ведущий покупатель водогрейных котлов опт

- Теплоизоляционные материалы конструкции

- Установки для производства оборудования для нагрева нефти

- Ведущие покупатели изоляционных скорлуп для клапанов в китае

- Ведущий китайский покупатель систем нагрева нефти

- Дешевые двухконтурные газовые водогрейные котлы страна основного покупателя

- Ведущие страны-покупатели превосходных систем обогрева устья скважины

- Ведущий покупатель изоляции нефтяных труб