Завод интеллектуального устройства циркуляции тепла

Вопрос автоматизации тепловых процессов, особенно в промышленных условиях, давно не стоит в стороне. Часто говорят об 'интеллектуальных' системах, но что это значит на практике? Многие предлагаемые решения оказываются скорее дорогими и сложными в обслуживании 'игрушками', а не действительно эффективными инструментами. В этой статье я поделюсь своим опытом, основанным на реальных проектах, и попробую разобраться, какие подходы действительно работают, а какие – нет. Попробую немного отойти от общих фраз и говорить о конкретных проблемах, с которыми сталкиваешься при проектировании и внедрении завода интеллектуального устройства циркуляции тепла.

Проблема оценки реальной потребности

Первый и, пожалуй, самый важный этап – это правильная оценка потребности в автоматизации. Часто заказчики видят в этом просто модный тренд и хотят 'что-то современное', без четкого понимания, какую проблему они хотят решить. Например, им может казаться, что автоматизация позволит значительно снизить затраты на тепло, но на самом деле, она может только увеличить их из-за сложной настройки и необходимости привлечения квалифицированного персонала для обслуживания. Мы сталкивались с ситуациями, когда автоматизированная система управления теплообменниками была установлена на предприятии, где проблема была в простой неисправности насоса, которую легко можно было устранить ручным способом. В итоге, вместо экономии, предприятие понесло дополнительные расходы на обслуживание сложной системы.

Важно понимать, что автоматизация – это не самоцель, а средство достижения конкретных целей. Необходимо четко определить, какие процессы нужно автоматизировать, какие параметры нужно контролировать и какие задачи нужно решить. Анализ текущих тепловых потерь, выявление 'узких мест' в системе и определение потенциала для оптимизации – вот что должно предшествовать выбору конкретной интеллектуальной системы управления. Мы часто начинаем с детального изучения тепловых схем, расчетов теплопотерь и анализа данных с существующих датчиков.

Иногда интересные результаты можно получить, начав с простых решений, постепенно добавляя функциональность по мере необходимости. Полностью автоматизированная система – это не всегда лучший вариант, особенно на начальном этапе. Важно обеспечить возможность ручного управления и контроля, чтобы оператор мог оперативно реагировать на нештатные ситуации.

Опыт внедрения системы управления энергопотреблением в цехе термической обработки

В одном из цехов термической обработки мы реализовали систему управления, которая позволяла автоматически регулировать температуру в печах в зависимости от типа обрабатываемого материала и требуемого режима. Система включала в себя датчики температуры, расходомеры, контроллеры и исполнительные механизмы. На этапе проектирования мы уделили особое внимание алгоритму управления, чтобы обеспечить стабильность и точность температуры. Были учтены особенности термического цикла обработки различных материалов.

Первоначально система работала в режиме автоматического управления, но со временем мы добавили возможность ручной настройки параметров. Это позволило операторам более гибко реагировать на изменения в производственном процессе и оптимизировать тепловой режим. Система также собирает данные о теплопотреблении и позволяет формировать отчеты, которые помогают выявлять возможности для дальнейшей оптимизации.

Главный результат – снижение энергопотребления на 15% и повышение качества продукции. Но самое главное – операторы получили возможность более эффективно управлять процессом и повысить производительность труда.

Выбор аппаратной и программной платформы

Существует огромное количество различных аппаратных и программных решений для автоматизации тепловых процессов. Важно выбрать платформу, которая соответствует конкретным требованиям и задачам. Например, для небольших предприятий можно использовать готовые системы, а для крупных предприятий может потребоваться разработка собственной платформы.

При выборе аппаратной платформы следует учитывать следующие факторы: надежность, точность измерений, возможность подключения к существующим системам управления и стоимость обслуживания. Некоторые производители предлагают модульные системы, которые можно наращивать по мере необходимости. Важно убедиться, что выбранная платформа соответствует требованиям промышленной безопасности и электромагнитной совместимости.

Программная платформа должна обеспечивать удобный интерфейс для операторов, широкие возможности для настройки алгоритмов управления и сбор данных. Важно, чтобы платформа была совместима с различными типами датчиков и исполнительных механизмов. Также необходимо учитывать возможность интеграции с другими системами управления предприятием, такими как система управления производством (MES) и система управления ресурсами предприятия (ERP).

Вопросы интеграции с существующими системами

Один из самых сложных вопросов при внедрении интеллектуального управления теплообменниками – это интеграция с существующими системами автоматизации предприятия. Часто существующие системы управления основаны на устаревших технологиях и не поддерживают современные протоколы связи. В этом случае может потребоваться разработка адаптеров или интерфейсов для обеспечения совместимости. Иногда проще заменить существующую систему управления на новую, но это требует больших затрат и времени.

Интеграция с системами SCADA и DCS позволяет операторам получать полную информацию о состоянии системы и оперативно реагировать на нештатные ситуации. Интеграция с системами MES позволяет отслеживать ход производственного процесса и оптимизировать использование ресурсов. Интеграция с системами ERP позволяет формировать отчеты о затратах на тепло и оценивать эффективность внедренной автоматизации.

Важно тщательно планировать процесс интеграции и учитывать все возможные риски. Необходимо разработать четкий план работы и обеспечить квалифицированное сопровождение на всех этапах внедрения.

Проблемы с калибровкой и обслуживанием датчиков

Точность измерений – это ключевой фактор, определяющий эффективность интеллектуальной системы управления тепловой энергией. Поэтому важно правильно калибровать датчики и регулярно проводить их обслуживание. Калибровка датчиков должна проводиться в соответствии с рекомендациями производителя и с использованием сертифицированного оборудования. Необходимо учитывать влияние температуры, влажности и других факторов на точность измерений.

Обслуживание датчиков включает в себя очистку от загрязнений, проверку работоспособности и замену изношенных деталей. Важно проводить регулярный мониторинг состояния датчиков и своевременно устранять выявленные неисправности. Использование датчиков с самодиагностикой позволяет выявлять неисправности на ранней стадии и предотвращать серьезные поломки.

Мы часто сталкивались с ситуациями, когда неточность измерений приводила к неправильной работе системы управления и, как следствие, к увеличению энергопотребления. В таких случаях необходимо провести повторную калибровку датчиков и устранить причины неточности измерений.

Автоматизированный мониторинг состояния датчиков

Для повышения эффективности обслуживания датчиков можно использовать системы автоматизированного мониторинга состояния. Эти системы позволяют собирать данные о параметрах работы датчиков, таких как напряжение, ток, сопротивление и температура. На основе этих данных система может выявлять неисправности на ранней стадии и формировать отчеты о состоянии датчиков.

Системы автоматизированного мониторинга состояния могут быть интегрированы с системами управления предприятием и отправлять уведомления о выявленных неисправностях операторам. Это позволяет оперативно реагировать на нештатные ситуации и предотвращать серьезные поломки. Также системы мониторинга позволяют собирать данные для анализа и оптимизации работы системы управления.

Внедрение систем автоматизированного мониторинга состояния датчиков требует определенных затрат, но это оправдано в долгосрочной перспективе, так как позволяет повысить надежность и эффективность работы системы управления.

Перспективы развития

Технологии в области автоматизации тепловых процессов постоянно развиваются. В будущем можно ожидать появления новых датчиков, контроллеров и алгоритмов управления, которые позволят еще более эффективно оптимизировать использование тепловой энергии. Развитие искусственного интеллекта и машинного обучения позволит создавать системы управления, которые будут самостоятельно анализировать данные и принимать решения без участия человека.

Особое внимание уделяется развитию систем управления энергопотреблением, которые позволяют не только контролировать теплопотребление, но и прогнозировать его на основе различных факторов, таких как погодные условия, производственный график и загрузка оборудования. Такие системы позволяют оптимизировать использование тепловой энергии и снизить затраты на ее приобретение.

Интеграция с системами 'умного дома' и 'умного города' позволит создавать интеллектуальные системы управления тепловой энергией, которые будут учитывать все факторы, влияющие на теплопотребление, и автоматически оптимизировать его.

Использование больших данных и аналитики

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

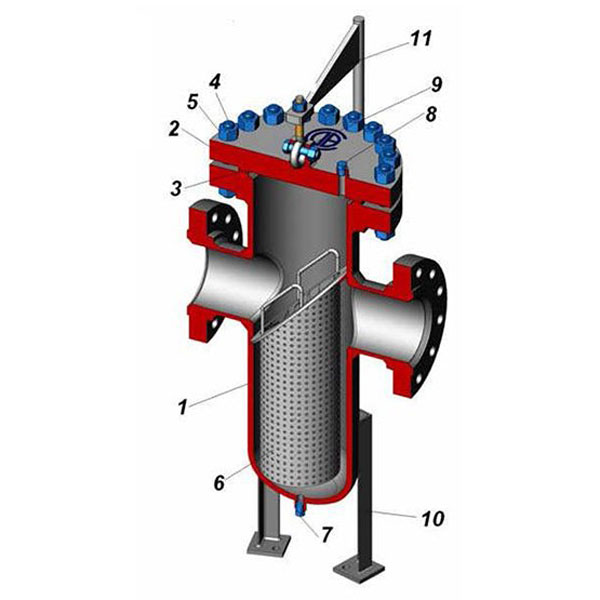

Фильтр корзинного типа

Фильтр корзинного типа -

Устройство теплоизоляции устья скважины для нагнетания воды

Устройство теплоизоляции устья скважины для нагнетания воды -

Гибкий термочехол

Гибкий термочехол -

Устройство для ввода реагентов

Устройство для ввода реагентов -

Защитная втулка фланца из нержавеющей сталии

Защитная втулка фланца из нержавеющей сталии -

Устройство теплоизоляции устья нефтедобывающей скважины

Устройство теплоизоляции устья нефтедобывающей скважины -

Аэрогелевое теплоизоляционное покрытие

Аэрогелевое теплоизоляционное покрытие -

Защитная крышка для теплоизоляции клапана из нержавеющей стали

Защитная крышка для теплоизоляции клапана из нержавеющей стали -

Устройство для сбора грязной нефти

Устройство для сбора грязной нефти -

Взрывозащищенный энергосберегающий электромагнитный индукционный нагревательный стержень

Взрывозащищенный энергосберегающий электромагнитный индукционный нагревательный стержень -

Интеллектуальный регенеративный циркуляционный полоз

Интеллектуальный регенеративный циркуляционный полоз

Связанный поиск

Связанный поиск- Дешевый основной покупатель дозаторов и установок регенерации нефти

- Ведущие покупатели взрывозащищенных электрических нагревательных стержней из китая

- Завод интеллектуального устройства циркуляции тепла

- Устройство для нагрева труб

- Цена мощности обогревателя

- Ведущий покупатель материалов для изоляции труб из пенопласта

- Выберите теплоизоляционные материалы

- Завод по подбору изоляционных материалов

- Завод взрывозащищенных электронагревательных стержней

- Ведущий китайский покупатель интеллектуальных систем отопления