Завод изоляционной оболочки

Итак, завод изоляционной оболочки… Многие, сталкиваясь с этим термином, представляют себе огромный цех с конвейерами и сложным оборудованием. И это, конечно, упрощение. На самом деле, это гораздо больше, чем просто производство оболочек. Это целый комплекс процессов, от выбора материала до контроля качества готового изделия, и здесь постоянно возникают свои особенности, свои ?подводные камни?. Недавно мы работали над проектом, где казалось, что все готово, но в итоге возникли серьезные проблемы с адгезией изоляционного слоя к металлическому основанию. Пришлось начинать все сначала. Этот опыт заставил задуматься, какие аспекты действительно критичны, а какие можно упустить из виду.

Основные этапы производства и их специфические сложности

Процесс изготовления заводов изоляционных оболочек нельзя сводить к одной простой схеме. Начнем с выбора материала. Тут нужно учитывать не только теплоизоляционные свойства, но и химическую стойкость, механическую прочность, температурный диапазон эксплуатации, а также, конечно, стоимость. Использование минеральной ваты – это хорошо для многих применений, но для агрессивных сред это может оказаться не лучшим выбором. Помню один случай, когда мы пытались использовать обычную минеральную вату для изоляции оборудования, работающего в условиях высокой концентрации серной кислоты. Результат был предсказуем – быстрое разрушение изоляции. В таких случаях, конечно, приходится переходить на более дорогостоящие материалы, такие как стекловолокно или специальные полимерные композиты. А вот как мы подбираем утеплитель для холодильного оборудования – это совсем другая история, где важны уже другие параметры, например, низкая теплопроводность и низкая плотность.

Следующим этапом является формирование оболочки. Это может быть как обмотка, так и использование готовых панелей. Обмотка – это более трудоемкий, но и более гибкий способ, позволяющий адаптировать изоляцию к сложной геометрии объекта. Панели, с другой стороны, обеспечивают более быстрый монтаж, но требуют более точных расчетов и проектирования. Особенно важно при изготовлении заводов изоляционных оболочек для крупного промышленного оборудования, когда размер и форма изоляции могут быть весьма нестандартными. Здесь часто приходится использовать 3D-моделирование и специализированное программное обеспечение для расчета оптимальной конструкции.

Важным аспектом является контроль качества на всех этапах производства. Проверка плотности изоляции, отсутствие дефектов, герметичность швов – все это играет важную роль в обеспечении долговечности и эффективности теплоизоляции. Мы используем различные методы контроля, включая визуальный осмотр, вакуумные испытания и термографию. Термография – это, пожалуй, самый эффективный способ выявления скрытых дефектов и утечек тепла. Но, конечно, это требует наличия квалифицированного персонала и дорогостоящего оборудования.

Проблемы с адгезией и выбор клея

Как я уже упоминал, проблемы с адгезией – это распространенная проблема при производстве заводов изоляционных оболочек. Особенно это актуально при использовании различных материалов и при работе в условиях повышенной влажности или температуры. Выбор клея – это, пожалуй, один из самых важных факторов, определяющих качество изоляции. Неправильный выбор клея может привести к отслоению изоляции, появлению трещин и, как следствие, к снижению эффективности теплоизоляции.

Мы экспериментировали с различными типами клеев, включая эпоксидные, полиуретановые и акриловые. Эпоксидные клеи обеспечивают высокую прочность и стойкость к химическим веществам, но требуют длительного времени отверждения. Полиуретановые клеи более гибкие и быстро отверждаются, но могут быть менее устойчивы к высоким температурам. Акриловые клеи – это хороший компромисс между прочностью и скоростью отверждения. Но даже при выборе оптимального клея, необходимо соблюдать технологию нанесения и обеспечить достаточную подготовку поверхности.

Особенности работы с полимерными материалами

Все больше заводов изоляционных оболочек используют полимерные материалы, такие как полиэтилен, полипропилен и полиуретан. Эти материалы обладают отличными теплоизоляционными свойствами и устойчивы к воздействию влаги и химических веществ. Однако, работа с полимерами требует соблюдения особых условий – высокой чистоты, контролируемой температуры и давления. Неправильное соблюдение технологии может привести к образованию дефектов и снижению качества изоляции.

Например, при производстве полиуретановых оболочек необходимо строго контролировать содержание воды в смеси. Вода может привести к образованию пузырьков и пористости, что снижает теплоизоляционные свойства. Использование специальных аддитивов и стабилизаторов также играет важную роль в обеспечении качества полиуретановых оболочек. Мы сейчас активно работаем над внедрением новых технологий производства полиуретановых оболочек, которые позволяют снизить расход материала и повысить качество изоляции.

Перспективы развития отрасли и новые технологии

Отрасль производства заводов изоляционных оболочек постоянно развивается. Появляются новые материалы, новые технологии и новые требования к качеству изоляции. Одной из перспективных тенденций является использование нанотехнологий для создания высокоэффективных изоляционных материалов. Например, добавление наночастиц в изоляционные материалы может значительно повысить их теплоизоляционные свойства при минимальном увеличении толщины. Также активно развивается направление автоматизации производства – внедрение роботов и автоматизированных систем контроля качества. Это позволяет повысить производительность и снизить трудозатраты.

Кроме того, растет спрос на экологически чистые изоляционные материалы. Традиционные изоляционные материалы, такие как минеральная вата и пенополистирол, могут оказывать негативное воздействие на окружающую среду. Поэтому все больше внимания уделяется использованию возобновляемых материалов, таких как конопляное волокно, лен и бамбук. Эти материалы обладают хорошими теплоизоляционными свойствами и экологически безопасны. Мы сейчас изучаем возможности использования этих материалов для производства изоляции для различных областей применения.

Важным аспектом является цифровизация производства. Внедрение систем управления производством (MES) и систем планирования ресурсов предприятия (ERP) позволяет оптимизировать производственные процессы, повысить эффективность и снизить издержки. Мы также используем цифровые двойники для моделирования производственных процессов и выявления потенциальных проблем.

ООО Сиань Айвэй торговая компания – ваш надежный партнер

ООО Сиань Айвэй торговая компания стремится предоставлять комплексные решения в области производства заводов изоляционных оболочек, от разработки проекта до поставки готовой продукции. Мы обладаем богатым опытом работы и современным оборудованием, что позволяет нам удовлетворить любые требования наших клиентов. Мы также постоянно следим за новейшими тенденциями в отрасли и внедряем новые технологии, чтобы предлагать нашим клиентам самые эффективные и инновационные решения. Наш адрес - https://www.aiwei.ru. Свяжитесь с нами, чтобы обсудить ваш проект.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Защитная крышка для теплоизоляции клапана из нержавеющей стали

Защитная крышка для теплоизоляции клапана из нержавеющей стали -

Устройство теплоизоляции устья скважины для нагнетания воды

Устройство теплоизоляции устья скважины для нагнетания воды -

Взрывозащищенный энергосберегающий электромагнитный индукционный нагревательный стержень

Взрывозащищенный энергосберегающий электромагнитный индукционный нагревательный стержень -

Гибкий термочехол

Гибкий термочехол -

Защитная втулка фланца из нержавеющей сталии

Защитная втулка фланца из нержавеющей сталии -

Устройство для ввода реагентов

Устройство для ввода реагентов -

Устройство для сбора грязной нефти

Устройство для сбора грязной нефти -

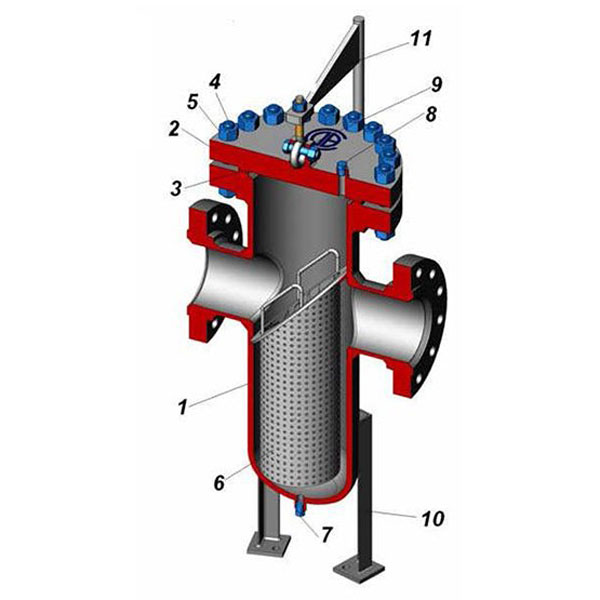

Фильтр корзинного типа

Фильтр корзинного типа -

Интеллектуальный регенеративный циркуляционный полоз

Интеллектуальный регенеративный циркуляционный полоз -

Аэрогелевое теплоизоляционное покрытие

Аэрогелевое теплоизоляционное покрытие -

Устройство теплоизоляции устья нефтедобывающей скважины

Устройство теплоизоляции устья нефтедобывающей скважины

Связанный поиск

Связанный поиск- Основной покупатель теплосохраняющих покрытий oem100℃

- Установка для дозирования

- Ведущая страна среди ведущих покупателей нагревателей резервуаров для хранения

- Ведущий покупатель теплоизоляционных материалов 400-1000℃

- Производитель энергосберегающих технологий

- Завод по производству комплектов для изоляции труб

- Завод теплоизоляционных материалов

- Ведущая страна по производству дешевых материалов с теплоизоляционными свойствами

- Цена установки для обогрева труб

- Лучшие покупатели изоляции труб в китае