Заводы по производству структуры изоляционных материалов

В последние годы наблюдается повышенный интерес к производству качественных изоляционных материалов. И вроде бы все понятно – теплоизоляция нужна, чтобы экономить энергию, снижать эксплуатационные расходы. Но вот вопрос – кто и как эти материалы производит? Часто встречаешь общие фразы о 'современных технологиях' и 'высоком качестве', но реальная картина, как правило, гораздо сложнее. Простое производство изоляции – это не только смешивание компонентов, но и точное соблюдение технологических процессов, контроль качества на всех этапах, и понимание, как конечный продукт будет вести себя в реальных условиях эксплуатации. В этой статье я попытаюсь поделиться своим опытом, основанным на работе с различными предприятиями, занимающимися производством структуры изоляционных материалов. Не буду вдаваться в теоретические аспекты, скорее расскажу о реальных проблемах, с которыми сталкивался, о 'подводных камнях' и о том, как их избегать. Начну, пожалуй, с того, что часто недооценивают значение начального сырья.

Качество сырья – фундамент долговечности

Начнем с очевидного, но часто упускаемого из виду: качество сырья. Многие производители, особенно небольшие, стремятся сэкономить на этом, покупая дешевый, не всегда соответствующий требованиям материал. Результат – продукт быстро теряет свои свойства, не выдерживает заявленных температурных режимов, дает усадку, а в худшем случае – разрушается. В моём опыте, однажды мы работали с предприятием, которое использовало полистирол низкого качества для производства пенополистирольных теплоизоляционных панелей. В итоге, панели быстро деформировались и потеряли свои теплоизоляционные характеристики уже через год эксплуатации. Особенно это критично для производства структуры изоляционных материалов, предназначенных для агрессивных сред или высоких температур.

Выбор поставщика сырья – это отдельная задача. Недостаточно просто найти самого дешевого. Нужно убедиться в его надежности, в наличии сертификатов соответствия, в стабильности поставок. Желательно даже провести собственные лабораторные испытания образцов сырья перед началом производства. Мы однажды потратили значительное время и средства на поиск поставщика высококачественного минерального волокна для производства огнестойкой изоляции. Несколько компаний предлагали отличные характеристики на бумаге, но при тестировании образцов выяснилось, что реальное качество значительно ниже заявленного. Пришлось искать другого поставщика, что привело к задержке производства и увеличению затрат. И это только с сырьем!

Проблемы с перемешиванием и формованием

Дальше – процесс. Даже при наличии качественного сырья, низкое качество смешивания и формования может существенно ухудшить свойства конечного продукта. В случае с минеральной ватой, например, неравномерное распределение связующего может привести к образованию 'пустот' в структуре, что снижает теплоизоляционные характеристики. Или наоборот, чрезмерное содержание связующего может сделать материал слишком плотным и хрупким.

Мы сталкивались с ситуацией, когда на производстве производства структуры изоляционных материалов применялся устаревший тип смесителя, который не обеспечивал равномерное перемешивание компонентов. В результате, получались партии продукции с разной плотностью и теплопроводностью. Потребовалось заменить смеситель на более современный, с оптимальным режимом работы, что позволило значительно улучшить качество продукции.

Важно учитывать не только тип используемого оборудования, но и квалификацию персонала. Недостаточно просто купить современный смеситель – нужно научить операторов правильно его использовать, соблюдать технологические режимы. Обучение персонала – это тоже инвестиция, которая окупается.

Контроль качества – обязательное условие

Контроль качества – это не просто формальность, это необходимость. На каждом этапе производства необходимо проводить контроль, чтобы выявить и устранить возможные дефекты. Это касается как сырья, так и готовой продукции. В частности, важно контролировать плотность, теплопроводность, влагопоглощение, огнестойкость, механическую прочность. В зависимости от типа производства структуры изоляционных материалов, могут потребоваться и другие виды испытаний.

Мы используем различные методы контроля качества, включая визуальный осмотр, измерения плотности и теплопроводности с помощью специальных приборов, лабораторные испытания на огнестойкость и механическую прочность. Важно не только проводить испытания, но и анализировать результаты, выявлять причины дефектов и принимать меры по их устранению. Автоматизация контроля качества – это, конечно, хорошо, но не всегда оправдана, особенно для небольших предприятий.

Соблюдение стандартов качества, таких как ГОСТ, ISO, является важным условием для обеспечения конкурентоспособности продукции. Сертификация продукции – это не только подтверждение ее соответствия требованиям, но и доверие потребителей. Без сертификатов, особенно на рынке строительных материалов, продать продукцию практически невозможно.

Усадка и деформация – скрытые угрозы

Особое внимание стоит уделить контролю усадки и деформации. Многие производства структуры изоляционных материалов, особенно на основе полимерных материалов, подвержены усадке при высыхании или охлаждении. Неравномерная усадка может привести к образованию трещин и деформаций, что ухудшает эксплуатационные характеристики продукта. Наши сотрудники однажды столкнулись с проблемой значительной усадки пенополиуретановых теплоизоляционных панелей. Пришлось пересмотреть технологический процесс, увеличить время отверждения и использовать специальный антисептик для предотвращения деформации.

Контроль усадки и деформации требует использования специальных приборов и методов. Важно не только измерять размеры изделия в процессе производства, но и проводить испытания на старение, чтобы оценить его долговечность и устойчивость к деформациям в реальных условиях эксплуатации.

Помимо усадки и деформации, важно контролировать другие параметры, такие как влагопоглощение и паропроницаемость. Эти параметры влияют на теплоизоляционные характеристики продукта и его долговечность.

Перспективы развития

Рынок производства структуры изоляционных материалов постоянно развивается. Появляются новые материалы, новые технологии, новые требования к качеству. В частности, растет спрос на экологически чистые материалы, которые не оказывают негативного воздействия на окружающую среду. В этой связи, все больше внимания уделяется производству изоляции из натуральных материалов, таких как солома, лен, конопля.

Также растет интерес к интеллектуальным изоляционным материалам, которые обладают способностью саморегулироваться, адаптироваться к изменяющимся условиям окружающей среды и повышать энергоэффективность зданий и сооружений. Например, разрабатываются теплоизоляционные материалы с функцией 'памяти' формы, которые могут автоматически менять свою плотность в зависимости от температуры.

Необходимо постоянно следить за новыми тенденциями в отрасли, инвестировать в исследования и разработки, внедрять новые технологии, чтобы оставаться конкурентоспособными на рынке. И, конечно же, не забывать о качестве, которое остается главным фактором успеха.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Защитная крышка для теплоизоляции клапана из нержавеющей стали

Защитная крышка для теплоизоляции клапана из нержавеющей стали -

Интеллектуальный регенеративный циркуляционный полоз

Интеллектуальный регенеративный циркуляционный полоз -

Устройство теплоизоляции устья нефтедобывающей скважины

Устройство теплоизоляции устья нефтедобывающей скважины -

Защитная втулка фланца из нержавеющей сталии

Защитная втулка фланца из нержавеющей сталии -

Гибкий термочехол

Гибкий термочехол -

Аэрогелевое теплоизоляционное покрытие

Аэрогелевое теплоизоляционное покрытие -

Устройство для сбора грязной нефти

Устройство для сбора грязной нефти -

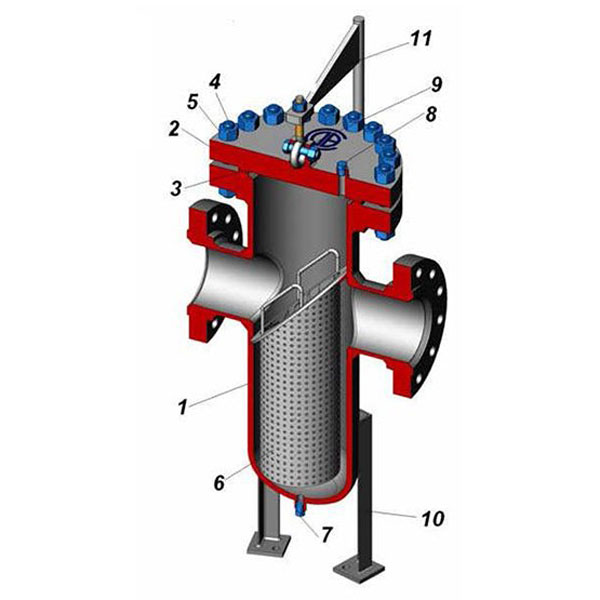

Фильтр корзинного типа

Фильтр корзинного типа -

Устройство для ввода реагентов

Устройство для ввода реагентов -

Устройство теплоизоляции устья скважины для нагнетания воды

Устройство теплоизоляции устья скважины для нагнетания воды -

Взрывозащищенный энергосберегающий электромагнитный индукционный нагревательный стержень

Взрывозащищенный энергосберегающий электромагнитный индукционный нагревательный стержень

Связанный поиск

Связанный поиск- Термочехлы фланцев

- Ведущий китайский покупатель систем обогрева оборудования

- Цены на покрытие изоляционных материалов

- Ведущая страна покупателей дешевых систем обогрева устья скважины

- Крупнейшие покупатели оболочек для устья газовых скважин oem

- Ведущий китайский покупатель интеллектуального оборудования для нагрева горячей воды

- Установки для индукционных нагревателей

- Цена сверхтяжелой изоляции труб

- Цена интеллектуального устройства для обогрева нефтяных скважин

- Ведущий покупатель оптовых устьевых изоляционных устройств