Заводы по производству изоляционных скорлуп для устья водонагнетательных скважин

Итак, изоляционные скорлупы для устья водонагнетательных скважин. Случайно наткнулся на запрос в обсуждении с коллегами – и сразу понял, насколько это специфическая и, в то же время, критически важная ниша. Многие новички, глядя на общий рынок теплоизоляции, сразу думают о минеральной вате или пенополистироле. Но проблема с водонагнетательными скважинами принципиально другая. Условия эксплуатации – агрессивные, температура, давление, коррозия… Просто 'зашупать' какой-то утеплитель – это верный путь к преждевременной поломке оборудования и, как следствие, к дорогостоящим ремонтным работам. Хочется поделиться не каким-то готовым рецептом, а скорее нашими наблюдениями и опытом. И, пожалуй, сразу оговоримся: абсолютно универсального решения здесь нет.

Основные вызовы при производстве изоляционных решений для скважин

Первая проблема, которую мы постоянно видим – это контроль качества материалов. Важно не только соответствие заявленным характеристикам (теплопроводность, химическая стойкость), но и стабильность этих характеристик в процессе эксплуатации. Не все производители могут гарантировать одинаковые свойства партии к партии, особенно если используют разные сырьевые базы или технологии производства. Это, кстати, напрямую влияет на срок службы изоляционных скорлуп и экономическую целесообразность их использования.

Вторая – это геометрия и размеры. Устья скважин бывают очень разными, углы наклона, диаметры... Стандартные решения зачастую требуют доработок, а иногда и разработки индивидуального изделия. Это уже требует серьезной инженерной подготовки и наличия оборудования для формовки.

Третий, не менее важный аспект – устойчивость к механическим воздействиям. Водонагнетательная скважина находится в зоне повышенного риска повреждений – от камней и песка в продуктивном пласте, до механических повреждений при бурении или обслуживании. Изоляционная скорлупа должна выдерживать эти нагрузки, не разрушаясь и не теряя свои теплоизоляционные свойства.

Материалы: выбор оптимального решения

Здесь выбор широк: от специальных видов полиэтилена и полипропилена до композитных материалов на основе минеральной ваты, покрытых защитными слоями. Мы часто используем экструдированный пенополистирол (XPS) – он обладает хорошими теплоизоляционными свойствами и устойчивостью к влаге. Но для более агрессивных сред, где есть риск коррозии, лучше применять материалы с добавлением специальных антикоррозионных присадок. Иногда, конечно, приходится рассматривать и более дорогие варианты – например, керамические композиты или специальные полимерные смолы. Тут всегда компромисс между стоимостью, долговечностью и надежностью.

Заметили, что многие производители пытаются использовать фольгированные материалы. Вроде бы, это хорошо для отражения тепла, но вот долговечность такого решения сомнительна. Фольга может отслаиваться, а между фольгой и основным слоем изоляции скапливается конденсат. Конечно, есть и успешные примеры, когда такие конструкции работают хорошо, но нужно очень тщательно подходить к выбору материалов и технологии сборки.

Мы однажды сталкивались с ситуацией, когда заказчик выбрал материал, который отлично показал себя в лабораторных условиях, но в реальных условиях эксплуатации быстро деформировался под воздействием высоких температур и давления. Потрачено время и деньги, а в итоге – пришлось искать альтернативное решение. Вывод: важно проводить предварительные испытания в максимально приближенных к реальным условиям, а не полагаться только на заявленные характеристики.

Процесс производства: от проектирования до контроля качества

Процесс начинается с проектирования. Необходимо учитывать все факторы – размеры скважины, условия эксплуатации, требования заказчика. И, конечно, необходимо использовать специализированное программное обеспечение для расчета теплопотерь и определения оптимальной толщины изоляции.

Далее – выбор технологии производства. Это может быть экструзия, литье под давлением, формовка из рулонов… Выбор технологии зависит от материала и требуемой геометрии изделия. Мы предпочитаем экструзию для производства больших скорлуп, так как это позволяет получить более однородный материал с более высокими эксплуатационными характеристиками.

Контроль качества на всех этапах производства – это критически важный момент. Мы используем различные методы контроля – визуальный осмотр, ультразвуковой контроль, тепловизионный контроль. Особое внимание уделяем контролю геометрических размеров и химического состава материала.

Сложности с логистикой и хранением

Хранение готовой продукции – это отдельная головная боль. Изоляционные скорлупы для скважин – это большие и громоздкие изделия, которые требуют специальных условий хранения. Нельзя допускать воздействия влаги и прямых солнечных лучей, так как это может ухудшить их свойства. Логистика тоже не простая – транспортировка таких изделий требует специального оборудования и соблюдения определенных правил безопасности.

Недавно столкнулись с проблемой задержки поставки из-за несоблюдения температурного режима при транспортировке. Скорлупы, которые были повреждены в пути, пришлось утилизировать. Это – дополнительные расходы и потеря времени. Поэтому логистика должна быть тщательно спланирована и контролироваться на всех этапах.

Иногда, особенно при производстве индивидуальных изделий, возникают проблемы с материалами. Нехватка определенных компонентов, задержки поставки – это тоже может повлиять на сроки производства. Поэтому важно иметь запас по материалам и налаженные отношения с поставщиками.

Перспективы развития отрасли

Мы видим большой потенциал в развитии изоляционных скорлуп для устья водонагнетательных скважин. По мере того, как растет потребность в водных ресурсах, растет и потребность в более эффективных и надежных решениях для защиты скважин. В частности, перспективным направлением является использование новых материалов – композитов на основе углеродных нанотрубок или графена. Эти материалы обладают исключительными теплоизоляционными свойствами и высокой прочностью.

Также, важным трендом является развитие технологий автоматизации производства. Автоматизация позволяет повысить производительность, снизить себестоимость продукции и улучшить контроль качества. Мы уже начали внедрять автоматизированные системы управления производством, и это, безусловно, положительно сказывается на нашей эффективности.

И, конечно, важно развивать сервисное обслуживание. Это включает в себя не только поставку продукции, но и консультации по выбору материала, монтаж, ремонт и техническое обслуживание. Мы стремимся предоставлять нашим клиентам комплексные решения, которые позволяют им максимально эффективно использовать наши продукты.

ООО Сиань Айвэй торговая компания работает на рынке поставок материалов для нефтепромышленного комплекса с 1998 года. Мы постоянно следим за новыми тенденциями в отрасли и внедряем инновационные технологии, чтобы предлагать нашим клиентам лучшие решения. Наш опыт работы позволяет нам эффективно решать самые сложные задачи.Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гибкий термочехол

Гибкий термочехол -

Устройство для сбора грязной нефти

Устройство для сбора грязной нефти -

Интеллектуальный регенеративный циркуляционный полоз

Интеллектуальный регенеративный циркуляционный полоз -

Устройство для ввода реагентов

Устройство для ввода реагентов -

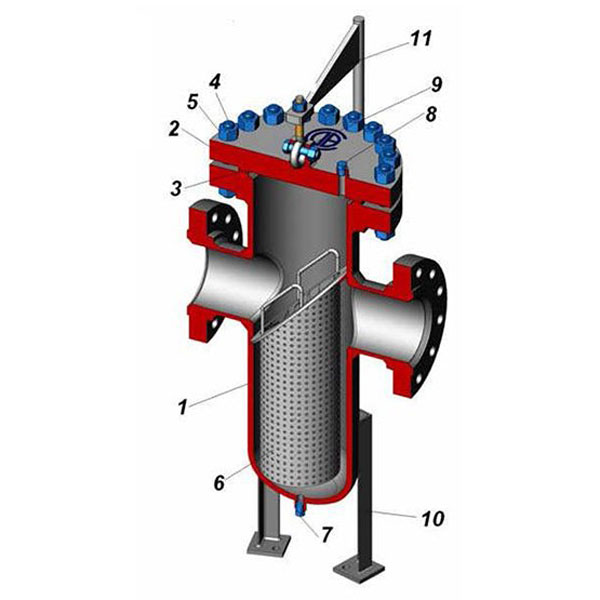

Фильтр корзинного типа

Фильтр корзинного типа -

Защитная втулка фланца из нержавеющей сталии

Защитная втулка фланца из нержавеющей сталии -

Взрывозащищенный энергосберегающий электромагнитный индукционный нагревательный стержень

Взрывозащищенный энергосберегающий электромагнитный индукционный нагревательный стержень -

Защитная крышка для теплоизоляции клапана из нержавеющей стали

Защитная крышка для теплоизоляции клапана из нержавеющей стали -

Аэрогелевое теплоизоляционное покрытие

Аэрогелевое теплоизоляционное покрытие -

Устройство теплоизоляции устья нефтедобывающей скважины

Устройство теплоизоляции устья нефтедобывающей скважины -

Устройство теплоизоляции устья скважины для нагнетания воды

Устройство теплоизоляции устья скважины для нагнетания воды

Связанный поиск

Связанный поиск- Ведущая страна по производству двухконтурных водогрейных котлов

- Классификация изоляционных материалов

- Ведущий покупатель оптовой продажи нагревателей температуры

- Ведущая страна по производству терморегуляторов для трубопроводов

- Производители идеальных нагревателей

- Оптовая продажа теплоизоляции для нефтяной промышленности

- Ведущий китайский покупатель обогрева для нефтепроводов

- Изоляционная оболочка устья скважины для нагнетания воды

- Основные страны-покупатели дешевых взрывозащищенных электронагревательных стержней

- Лидирующая страна по закупке температурной эффективности нагревателей