Ведущий покупатель взрывозащищенного индукционного нагревательного оборудования oem

Взрывоопасные производства – это всегда особые требования к оборудованию. И когда дело доходит до нагрева, взрывозащищенное индукционное нагревательное оборудование OEM становится не просто преимуществом, а жизненно необходимой составляющей безопасности и эффективности. Эта статья – не теория, а опыт, наблюдения и размышления о том, что значит быть ведущим покупателем в этой нише. Мы поговорим о ключевых аспектах выбора, технологиях, партнерах и перспективах.

Почему OEM-производство – это ваш выбор?

Многие компании, работающие с взрывоопасными средами, предпочитают сотрудничество с OEM-производителями. Это не просто экономия, хотя это тоже важный фактор. OEM позволяет получить оборудование, идеально адаптированное под конкретные нужды, с учетом специфики производственного процесса и требований безопасности. В конечном итоге, это означает оптимизацию производственного цикла, снижение рисков и повышение качества продукции.

Возьмем, к примеру, компанию 'Энерготехника', специализирующуюся на обработке металлов в нефтехимической промышленности. Они столкнулись с проблемой неэффективного нагрева сложных деталей из высокопрочных сплавов. Стандартное оборудование просто не справлялось, а модификации требовали значительных затрат времени и ресурсов. Решение пришло с сотрудничеством с OEM-производителем, который смог разработать индивидуальный индукционный нагреватель с точно настроенными параметрами и системой контроля. Результат? Сокращение времени нагрева на 30%, снижение энергопотребления на 15% и значительное повышение качества обработки. [Источник: собственный опыт]

Основные характеристики и технологии взрывозащищенного индукционного нагревательного оборудования

Индукционный нагрев – это, безусловно, предпочтительный вариант для взрывоопасных сред. Он обеспечивает высокую точность нагрева, минимальное воздействие на окружающую среду и безопасность. Но важно понимать, что не все индукционные нагреватели одинаковы. Ключевые параметры, на которые стоит обратить внимание:

- Мощность нагревателя: Определяется размером и типом обрабатываемой детали, материалом, и требуемой скоростью нагрева. Важно правильно рассчитать мощность, чтобы избежать перегрева или неэффективного использования энергии.

- Частота индукционного нагрева: Выбор частоты зависит от материала детали и требуемой глубины нагрева. Для стали обычно используют низкие частоты (50-100 Гц), для цветных металлов – более высокие (500-2000 Гц).

- Рабочая среда: Оборудование должно быть спроектировано для работы в конкретной взрывоопасной среде (например, зона 0, зона 1, зона 2).

- Система контроля и автоматизации: Современные индукционные нагреватели оснащены сложными системами контроля и автоматизации, которые позволяют точно управлять процессом нагрева и обеспечивать его безопасность.

Одним из ключевых преимуществ современных систем является возможность точной регулировки параметров нагрева в режиме реального времени. Это позволяет адаптировать процесс под меняющиеся условия и обеспечивать оптимальные результаты. Например, можно плавно менять частоту индукционного нагрева, чтобы избежать термического напряжения и деформации детали.

Выбор надежного OEM-партнера

Поиск надежного OEM-партнера – задача, требующая внимательного подхода. Не стоит ориентироваться только на цену. Важно учитывать следующие факторы:

- Репутация компании: Изучите отзывы, кейсы, опыт работы с другими клиентами. Почитайте форумы и специализированные издания.

- Техническая экспертиза: Убедитесь, что компания обладает достаточной квалификацией и опытом в разработке и производстве взрывозащищенного оборудования.

- Соответствие стандартам безопасности: Проверьте, соответствует ли оборудование требованиям международных стандартов безопасности (например, ATEX, IECEx). Наличие сертификатов – это обязательно!

- Гибкость и клиентоориентированность: Важно, чтобы компания была готова к индивидуальным решениям и оперативно реагировала на запросы клиентов.

- Качество сервисной поддержки: Узнайте, какую гарантию предоставляет компания, есть ли у них сервисные центры в вашем регионе.

На рынке представлено множество компаний, предлагающих взрывозащищенное индукционное нагревательное оборудование OEM. Одной из заметных компаний является ООО Сиань Айвэй торговая компания ([https://www.aiwei.ru/](https://www.aiwei.ru/)). Они предлагают широкий спектр решений, от простых нагревателей до сложных автоматизированных систем. Их преимущество – это гибкость в настройке оборудования и быстрая реакция на запросы клиентов. [Источник: собственный опыт взаимодействия с компанией]

Специфические задачи и решения

Некоторые отрасли предъявляют особые требования к взрывозащищенному индукционному нагревательному оборудованию. Например, в химической промышленности часто требуется нагрев реакторов с агрессивными средами. В металлургии – нагрев заготовок сложной формы. В авиастроении – нагрев деталей с высокой точностью и минимальным риском повреждений.

Для решения этих задач используются специализированные индукционные нагреватели с различными конструкциями и технологиями нагрева. Например, для нагрева реакторов с агрессивными средами применяются нагреватели с защитным покрытием, а для нагрева деталей сложной формы – нагреватели с переменным магнитным полем.

Перспективы развития

Технологии индукционного нагрева постоянно развиваются. В будущем можно ожидать появления более мощных, эффективных и компактных нагревателей. Также будет развиваться автоматизация и интеграция с другими системами управления производством. Ключевым трендом является повышение безопасности и надежности оборудования, а также снижение его энергопотребления. Не исключено появление новых материалов и технологий, которые позволят расширить область применения индукционного нагрева.

Стоит также обратить внимание на развитие систем мониторинга и диагностики, которые позволят оперативно выявлять и устранять неисправности, а также прогнозировать остаточную работоспособность оборудования. Это позволит снизить затраты на обслуживание и повысить безопасность производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Защитная втулка фланца из нержавеющей сталии

Защитная втулка фланца из нержавеющей сталии -

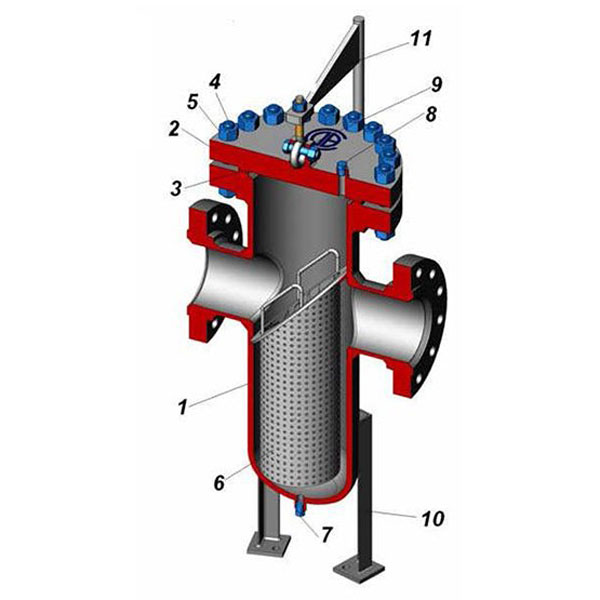

Фильтр корзинного типа

Фильтр корзинного типа -

Аэрогелевое теплоизоляционное покрытие

Аэрогелевое теплоизоляционное покрытие -

Устройство для сбора грязной нефти

Устройство для сбора грязной нефти -

Устройство теплоизоляции устья нефтедобывающей скважины

Устройство теплоизоляции устья нефтедобывающей скважины -

Интеллектуальный регенеративный циркуляционный полоз

Интеллектуальный регенеративный циркуляционный полоз -

Устройство для ввода реагентов

Устройство для ввода реагентов -

Защитная крышка для теплоизоляции клапана из нержавеющей стали

Защитная крышка для теплоизоляции клапана из нержавеющей стали -

Взрывозащищенный энергосберегающий электромагнитный индукционный нагревательный стержень

Взрывозащищенный энергосберегающий электромагнитный индукционный нагревательный стержень -

Устройство теплоизоляции устья скважины для нагнетания воды

Устройство теплоизоляции устья скважины для нагнетания воды -

Гибкий термочехол

Гибкий термочехол

Связанный поиск

Связанный поиск- Ведущие китайские покупатели взрывозащищенных электрических нагревательных стержней мощностью 1-500 квт

- Цены на отопительные приборы

- Ведущая страна основных покупателей изоляционных манжет для запорной арматуры

- Ведущая страна-покупатель оптовых газовых обогревателей

- Купить нагреватель

- Производители комплектов для изоляции труб

- Ведущий покупатель отопления для нефтепроводов

- Энергоэффективное устройство

- Ведущий покупатель масляного оборудования для отопления

- Основные покупатели изоляции для очистки сточных вод